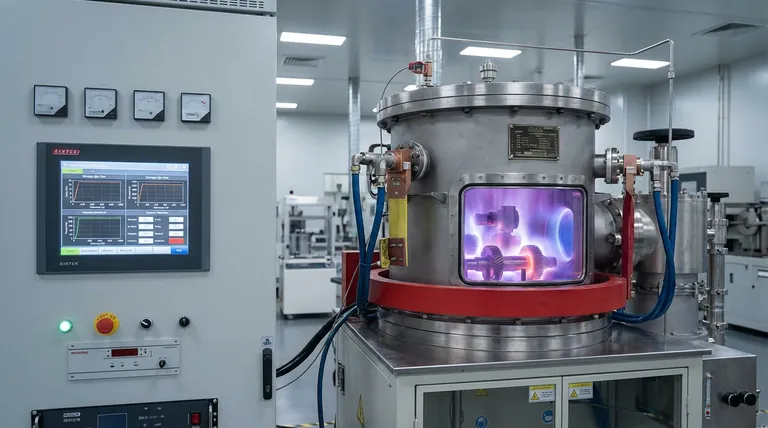

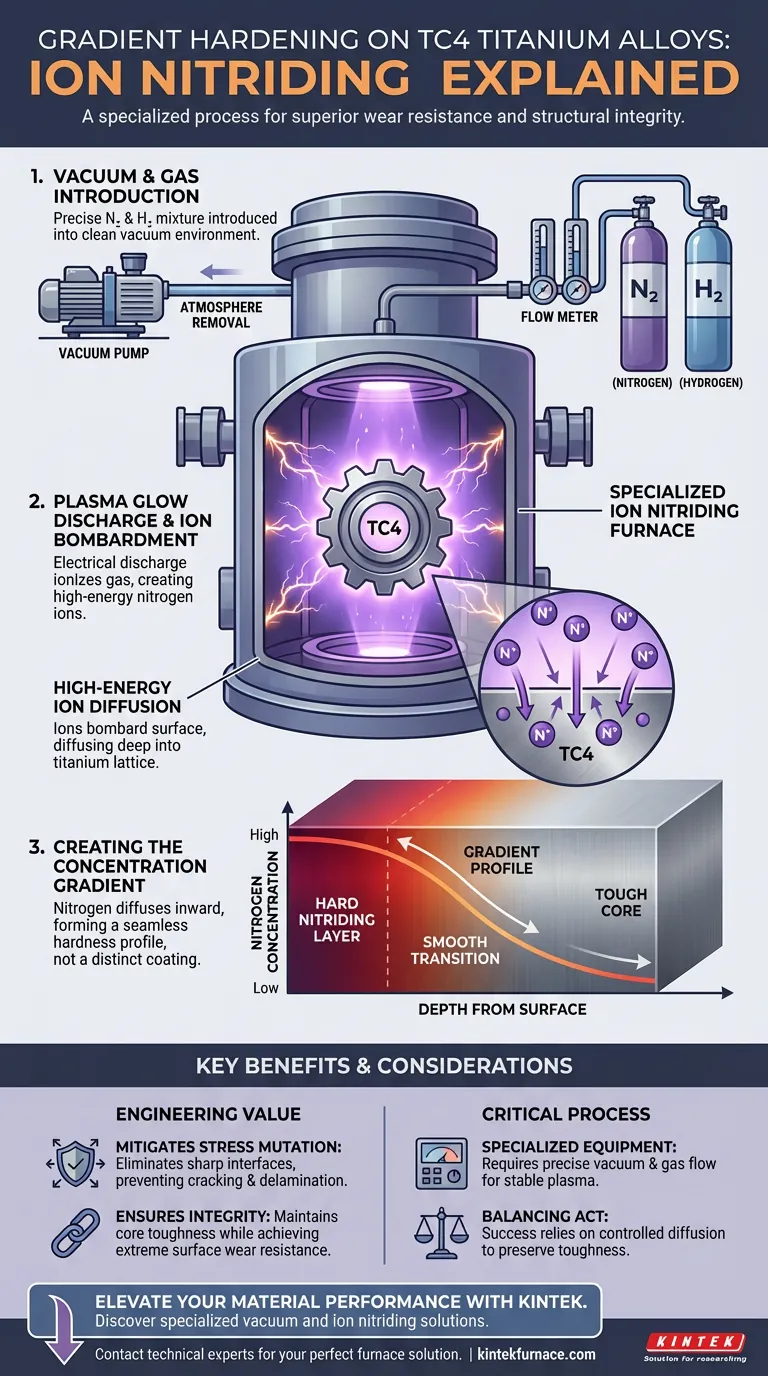

Специализированная печь ионного азотирования обеспечивает градиентное упрочнение путем введения контролируемой смеси азота и водорода в вакуумную среду. Эта установка использует плазменный тлеющий разряд для генерации высокоэнергетических ионов азота, которые бомбардируют поверхность титанового сплава TC4. Вместо простого покрытия материала, эти ионы диффундируют в подложку, создавая бесшовный градиент концентрации азота, который упрочняет поверхность изнутри.

Основная ценность этого процесса заключается в его способности создавать профиль упрочнения, который постепенно переходит от твердой поверхности к исходной подложке. Эта градиентная структура эффективно устраняет резкие изменения напряжения, сохраняя структурную прочность сплава и одновременно значительно повышая износостойкость.

Механика плазменной диффузии

Создание вакуумной среды

Процесс начинается с размещения титанового сплава TC4 в специализированной печи. Камера вакуумируется для создания вакуума, обеспечивая чистую среду, свободную от атмосферных загрязнителей.

Введение газовой смеси

После создания вакуума вводится точная смесь азота и водорода. Этот конкретный состав газа является сырьем, необходимым для химической реакции упрочнения.

Генерация тлеющего разряда

Печь инициирует плазменный тлеющий разряд в газовой смеси. Это электрическое явление ионизирует газ, создавая высокоэнергетическое плазменное поле вокруг титановых компонентов.

Ионная бомбардировка и диффузия

Положительно заряженные ионы азота ускоряются электрическим полем и бомбардируют поверхность TC4 со значительной энергией. Эти ионы не останавливаются на поверхности; они проникают и диффундируют глубоко в титановую решетку.

Инженерная ценность градиентного упрочнения

Создание градиента концентрации

По мере диффузии ионов азота внутрь они образуют слой азотирования, характеризующийся определенным профилем распределения. Концентрация азота максимальна на поверхности и постепенно уменьшается по мере проникновения вглубь материала.

Снижение мутации напряжений

Критическим преимуществом этого метода является снижение мутации напряжений. В традиционных покрытиях резкий интерфейс между твердой оболочкой и мягким ядром может привести к растрескиванию или расслоению.

Обеспечение структурной целостности

Поскольку упрочнение является градиентным, а не дискретным слоем, отсутствует резкое нарушение механических свойств. Это позволяет сплаву TC4 сохранять свою общую прочность и пластичность, даже несмотря на то, что поверхность чрезвычайно твердая.

Ключевые аспекты процесса

Зависимость от специализированного оборудования

Для достижения этого специфического градиента требуется печь, способная поддерживать стабильный вакуум и точный контроль потока газа. Стандартные печи термической обработки не могут генерировать плазменный тлеющий разряд, необходимый для ионной бомбардировки.

Баланс твердости и прочности

Успех процесса зависит от механизма диффузии. Если ионы не диффундируют должным образом, градиент не образуется, и преимущества в отношении мутации напряжений и сохранения прочности будут утеряны.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать производительность ваших компонентов из титанового сплава TC4, рассмотрите, как этот процесс соответствует вашим конкретным инженерным требованиям.

- Если ваш основной фокус — долговечность поверхности: Используйте этот процесс для максимального увеличения твердости поверхности за счет высокой концентрации азота без риска отслоения покрытия.

- Если ваш основной фокус — структурная целостность: полагайтесь на градиентную диффузию для предотвращения концентраторов напряжений и сохранения основной прочности, необходимой для несущих нагрузку применений.

Интегрируя твердую поверхность непосредственно в подложку, вы получаете материал, который одновременно износостойкий и структурно прочный.

Сводная таблица:

| Этап процесса | Действие | Результат |

|---|---|---|

| Настройка вакуума | Вакуумирование камеры | Устраняет загрязнители для чистой реакции |

| Генерация плазмы | Тлеющий разряд $N_2$ и $H_2$ | Создает высокоэнергетические ионы азота |

| Ионная бомбардировка | Диффузия кинетической энергии | Азот проникает в титановую решетку |

| Формирование градиента | Распределение концентрации | Плавно переводит твердость к ядру |

| Конечный результат | Структурная интеграция | Устраняет мутацию напряжений и расслоение |

Повысьте производительность ваших материалов с KINTEK

Ваше применение требует экстремальной износостойкости без ущерба для структурной прочности? KINTEK предлагает ведущие в отрасли специализированные вакуумные и ионные азотирующие решения, разработанные для передовых сплавов, таких как TC4. Опираясь на экспертные исследования и разработки и точное производство, мы предлагаем полный спектр систем Muffle, Tube, Rotary, Vacuum и CVD, все полностью настраиваемые для удовлетворения ваших уникальных металлургических потребностей.

Не довольствуйтесь поверхностными покрытиями — достигните глубокого градиентного упрочнения с оборудованием, разработанным для точности. Свяжитесь с нашими техническими экспертами сегодня, чтобы найти идеальное решение для вашей печи!

Визуальное руководство

Ссылки

- Hongyu Li, Shusheng Xu. Enhanced Friction and Wear Properties of TiN/MoS2 Composite Coating on the Surface of Plasma Nitrided Ti6Al4V Alloy. DOI: 10.3390/lubricants13010037

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная печь для спекания молибденовой проволоки

- Печь с контролируемой инертной азотной атмосферой 1400℃

Люди также спрашивают

- Какова цель уплотнительных механизмов в печах с контролируемой атмосферой? Обеспечение чистоты процесса и безопасности

- Каковы конкретные варианты использования камерных печей? Важны для контроля атмосферы при высоких температурах

- Каковы принципы работы и газовая среда камерных и атмосферных печей? Выберите правильную печь для вашей лаборатории

- Какие газы вводятся в камерную печь для отжига с защитной атмосферой? Оптимизируйте свой процесс термообработки

- Что такое атмосферная печь? Поймите риски и эффективность домашнего отопления

- Как используются ретортные печи в лабораторных условиях? Откройте для себя точное управление атмосферой для передовых исследований

- Какие условия обработки должна обеспечивать высокотемпературная печь для гомогенизации? Устранение дендритной ликвации

- Как работает термообработка в инертной атмосфере? Предотвращение окисления для превосходного качества материала