В плазменно-усиленном химическом осаждении из газовой фазы (PECVD) скорости осаждения и свойства пленок принципиально контролируются путем регулировки четырех ключевых параметров процесса: скорости потока газа, давления в камере, мощности плазмы и температуры подложки. Эти переменные не являются независимыми, но работают вместе как система для управления подачей реагентов, энергией химических реакций и поведением атомов на поверхности подложки, в конечном итоге определяя толщину, плотность и качество конечной пленки.

Чтобы освоить PECVD, необходимо выйти за рамки простой настройки отдельных параметров. Основная задача состоит в том, чтобы понять, как эти параметры взаимодействуют для достижения баланса между двумя часто конкурирующими целями: скоростью осаждения и качеством получаемой пленки.

Процесс PECVD: краткое введение

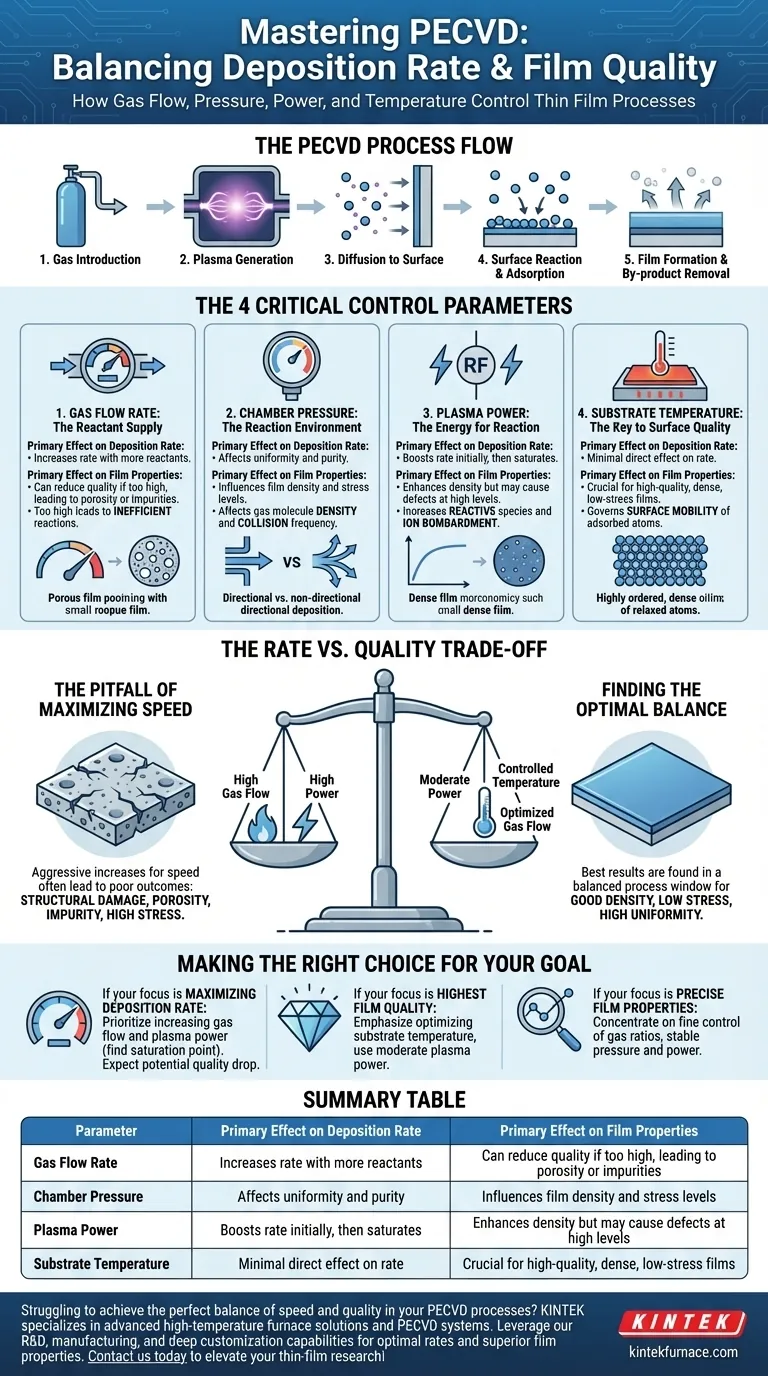

Чтобы понять, как контролировать результат, важно визуализировать процесс. PECVD — это последовательность шагов, и каждый параметр управления влияет на один или несколько из этих этапов.

Пять ключевых этапов

- Введение газа: Газы-прекурсоры подаются в вакуумную камеру с контролируемой скоростью.

- Генерация плазмы: Применяется высокочастотное электрическое поле, отрывающее электроны от молекул газа и создающее энергетическую плазму, заполненную ионами и реактивными свободными радикалами.

- Диффузия к поверхности: Эти высокореактивные частицы движутся из плазмы к подложке.

- Поверхностная реакция и адсорбция: Частицы реагируют на поверхности подложки, адсорбируясь и образуя желаемый материал.

- Формирование пленки и удаление побочных продуктов: На подложке растет твердая тонкая пленка, а летучие побочные продукты десорбируются и откачиваются из камеры.

Четыре критически важных параметра управления

Каждый параметр действует как рычаг для влияния на процесс, и понимание их специфических ролей является ключом к достижению желаемых характеристик пленки.

Скорость потока газа: Подача реагентов

Скорость потока ваших газов-прекурсоров напрямую контролирует концентрацию реагентов, доступных в камере.

Увеличение потока газа обычно увеличивает скорость осаждения, поскольку для реакции подается больше исходного материала. Однако этот эффект не бесконечен; скорость в конечном итоге будет ограничена другими факторами, такими как мощность плазмы или температура.

Давление в камере: Среда реакции

Давление влияет на плотность молекул газа и их среднюю длину свободного пробега — среднее расстояние, которое частица проходит до столкновения с другой.

Более низкое давление приводит к меньшему количеству столкновений в газовой фазе и более направленному осаждению, в то время как более высокое давление увеличивает количество столкновений, что иногда может создавать нежелательные частицы. Давление критически влияет на однородность и чистоту пленки.

Мощность плазмы: Энергия для реакции

Радиочастотная (РЧ) мощность, подаваемая в камеру, определяет энергию плазмы. Более высокая мощность создает более плотную плазму с большим количеством свободных радикалов.

Изначально увеличение мощности увеличивает скорость осаждения за счет генерации большего количества реактивных частиц. Это также увеличивает ионную бомбардировку подложки, что может улучшить плотность пленки. Однако после определенного момента газ-прекурсор полностью ионизируется, концентрация радикалов насыщается, и скорость осаждения стабилизируется.

Температура подложки: Ключ к качеству поверхности

Температура регулирует энергию самой поверхности подложки. Она не создает реагенты (как это делает плазма), но определяет, что с ними происходит после их поступления.

Более высокие температуры обеспечивают адсорбированным атомам большую подвижность поверхности, позволяя им располагаться в более упорядоченных, стабильных положениях. Это имеет решающее значение для формирования более плотных, менее напряженных и более высококачественных пленок. Основное преимущество PECVD заключается в его способности достигать этого при относительно низких температурах (ниже 400°C).

Понимание компромиссов: скорость против качества

Распространенной ошибкой является настройка параметров с учетом только одной цели. Наиболее частый компромисс в PECVD — это между скоростью осаждения и конечным качеством пленки.

Подводные камни максимизации скорости

Стремление к максимально быстрой скорости осаждения путем агрессивного увеличения потока газа и мощности плазмы часто приводит к плохим результатам.

Высокая мощность может вызвать чрезмерную ионную бомбардировку, что приводит к структурным повреждениям или дефектам в пленке. Аналогично, очень высокий поток газа может привести к неэффективным реакциям, образуя пленку, которая является пористой, загрязненной или имеет высокое внутреннее напряжение.

Поиск оптимального баланса

Наилучшие результаты обычно достигаются в сбалансированном технологическом окне. Например, умеренно высокий уровень мощности может использоваться для обеспечения хорошей плотности, в то время как контролируемая температура обеспечивает правильное расположение атомов для снятия напряжения. Расход газа затем устанавливается для подачи реагентов без перегрузки системы.

Правильный выбор для вашей цели

Ваш оптимальный технологический рецепт полностью зависит от того, что вы ставите в приоритет. Используйте эти рекомендации в качестве отправной точки для разработки собственного процесса.

- Если ваша основная цель — максимальное увеличение скорости осаждения: Приоритетом является увеличение скорости потока газа и мощности плазмы, но будьте готовы к потенциальному снижению качества пленки и найдите точку насыщения, где увеличение мощности не дает преимуществ.

- Если ваша основная цель — высочайшее качество пленки (плотность, низкое напряжение): Акцентируйте внимание на оптимизации температуры подложки для повышения подвижности поверхности и используйте умеренную мощность плазмы, чтобы избежать повреждений.

- Если ваша основная цель — точные свойства пленки (показатель преломления, стехиометрия): Сосредоточьтесь на достижении точного контроля над соотношениями различных газов-прекурсоров и поддержании исключительно стабильного давления и мощности на протяжении всего процесса осаждения.

В конечном итоге, освоение PECVD заключается в методической настройке этой взаимосвязанной системы для достижения точного баланса свойств пленки, который требует ваше приложение.

Сводная таблица:

| Параметр | Основное влияние на скорость осаждения | Основное влияние на свойства пленки |

|---|---|---|

| Скорость потока газа | Увеличивает скорость при большем количестве реагентов | Может снизить качество, если слишком высокая, что приводит к пористости или примесям |

| Давление в камере | Влияет на однородность и чистоту | Влияет на плотность пленки и уровни напряжения |

| Мощность плазмы | Изначально увеличивает скорость, затем насыщается | Увеличивает плотность, но может вызвать дефекты при высоких уровнях |

| Температура подложки | Минимальное прямое влияние на скорость | Критически важна для высококачественных, плотных, низконапряженных пленок |

Испытываете трудности с достижением идеального баланса скорости и качества в ваших процессах PECVD? KINTEK специализируется на передовых решениях для высокотемпературных печей, включая наши прецизионные системы PECVD. Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем различным лабораториям индивидуальные решения, которые обеспечивают оптимальные скорости осаждения и превосходные свойства пленок. Наша сильная способность к глубокой индивидуальной настройке позволяет нам точно удовлетворять ваши уникальные экспериментальные потребности, будь то максимизация пропускной способности или повышение плотности пленки. Свяжитесь с нами сегодня, чтобы обсудить, как KINTEK может поднять ваши исследования и производство тонких пленок на новый уровень!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории

- Что такое спецификация PECVD? Руководство по выбору подходящей системы для вашей лаборатории

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов