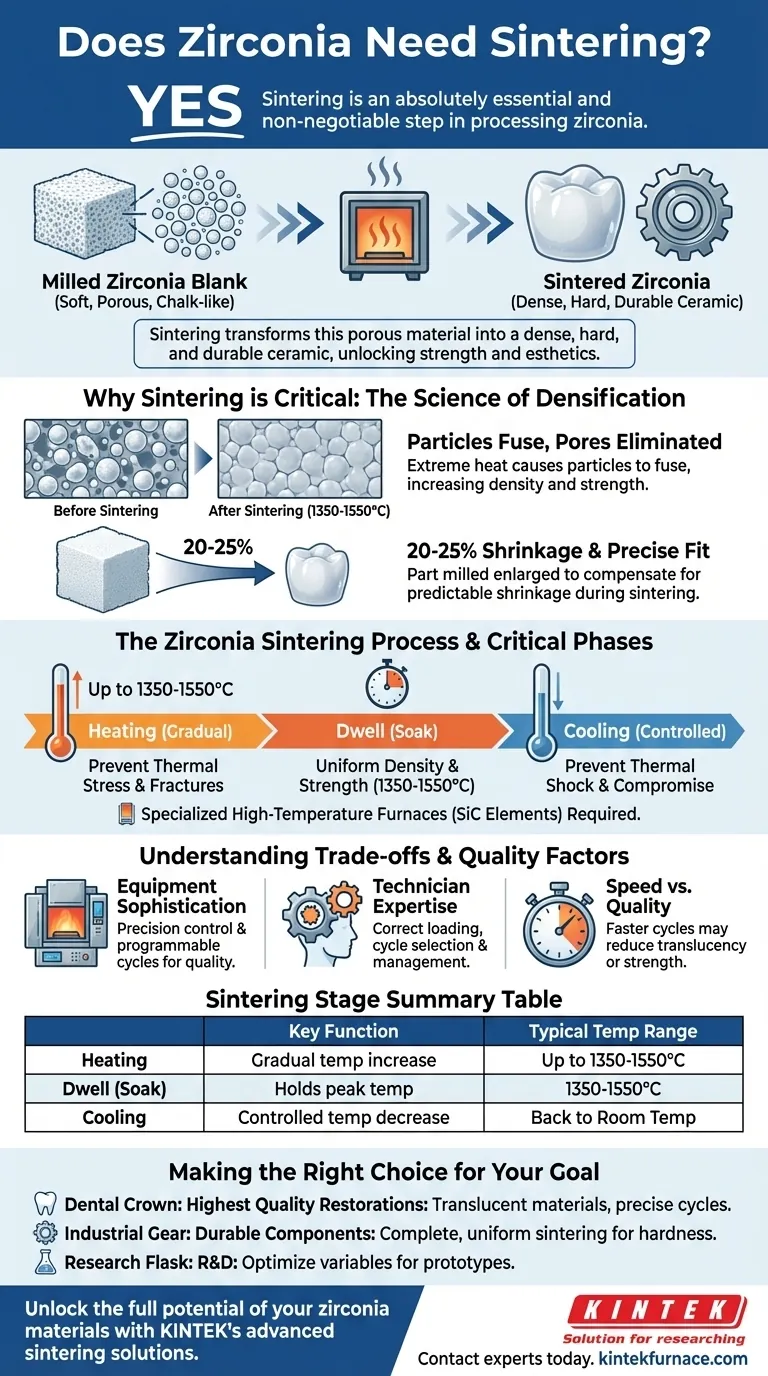

Да, спекание является абсолютно необходимым и обязательным этапом обработки диоксида циркония. После фрезерования из заготовки диоксид циркония находится в мягком, мелоподобном состоянии, которое легко поддается формовке, но не обладает необходимыми свойствами для его окончательного применения. Процесс спекания использует экстремальный нагрев для превращения этого пористого материала в плотную, твердую и долговечную керамику, раскрывая прочность и эстетику, которыми известен диоксид циркония.

Спекание — это не просто заключительный этап; это фундаментальное металлургическое преобразование, которое придает диоксиду циркония его прочность, долговечность и эстетические свойства. Без него отфрезерованная циркониевая деталь непригодна для любого высокопроизводительного применения, от зубных коронок до промышленных компонентов.

Что такое спекание и почему оно критически важно?

Спекание — это высокотемпературный процесс, который фундаментально изменяет физическую структуру диоксида циркония. Понимание этого преобразования является ключом к осознанию того, почему его нельзя пропустить.

От пористого состояния к твердой структуре

До спекания отфрезерованная циркониевая реставрация состоит из мелких керамических частиц, которые были спрессованы вместе. Хотя она сохраняет свою форму, она пористая, слабая и непрозрачная.

Процесс спекания нагревает материал до температуры чуть ниже точки его плавления, обычно между 1350°C и 1550°C (2462°F и 2822°F).

Наука об уплотнении

При таких экстремальных температурах отдельные частицы диоксида циркония сплавляются в точках контакта. Этот процесс, известный как уплотнение, устраняет поры между частицами.

По мере того как материал становится плотнее, он значительно увеличивает свою прочность и устойчивость к разрушению. Это источник исключительных механических свойств диоксида циркония.

Влияние на усадку и посадку

Критическим следствием уплотнения является предсказуемая усадка. Циркониевая деталь уменьшится примерно на 20-25% во время цикла спекания.

Для достижения правильных конечных размеров деталь должна быть отфрезерована в увеличенном состоянии. Это требует сложного программного обеспечения для проектирования и точной калибровки между сканером, программным обеспечением и печью для обеспечения точной посадки.

Процесс спекания диоксида циркония

Процесс спекания — это не просто нагрев и охлаждение; это точно контролируемый цикл, где каждый этап жизненно важен для качества конечного продукта.

Специализированные высокотемпературные печи

Для спекания диоксида циркония требуется специальная печь, способная достигать и поддерживать очень высокие температуры с исключительной точностью. Стандартные стоматологические печи для обжига фарфора не могут достигать таких температур.

В этих печах часто используются прочные нагревательные элементы из карбида кремния (SiC), которые долговечны и химически совместимы со средой спекания диоксида циркония.

Три критические фазы

- Нагрев: Температура печи постепенно повышается в соответствии с заданной программой. Слишком быстрый нагрев может вызвать термическое напряжение и привести к трещинам.

- Выдержка (или замачивание): Печь поддерживает пиковую целевую температуру в течение заданного периода. Эта фаза "замачивания" обеспечивает достижение равномерной плотности всей реставрации.

- Охлаждение: Температура снижается контролируемым образом. Как и быстрый нагрев, быстрое охлаждение может вызвать термический шок и нарушить целостность диоксида циркония.

Понимание компромиссов и факторов качества

Достижение идеального результата с диоксидом циркония не происходит автоматически. Это зависит от сочетания технологий, материалов и технических навыков.

Сложность оборудования имеет значение

Качество и стабильность конечной реставрации напрямую связаны с качеством печи для спекания. Современные печи обеспечивают более точный контроль температуры и программируемые циклы, адаптированные для различных типов диоксида циркония.

Опыт техника имеет решающее значение

Квалифицированный техник знает, как правильно загрузить печь, выбрать подходящий цикл спекания для конкретного материала и управлять процессом, чтобы избежать распространенных ошибок. Его опыт является критическим фактором в производстве высококачественных, индивидуальных результатов.

Скорость против циклов качества

Многие современные печи предлагают циклы "скоростного" спекания, которые могут значительно сократить время обработки. Хотя они очень эффективны, эти более быстрые циклы иногда могут приводить к снижению прозрачности или незначительному уменьшению прочности по сравнению с более длительными, обычными циклами. Выбор предполагает компромисс между временем выполнения и максимальным эстетическим потенциалом.

Правильный выбор для вашей цели

Процесс спекания должен соответствовать предполагаемому применению циркониевой детали. Ваш подход должен определяться вашей основной целью.

- Если ваша основная цель — производство высококачественных стоматологических реставраций: Инвестируйте в надежную высокотемпературную печь для спекания и убедитесь, что техники обучены работе со специальными циклами, необходимыми для современных полупрозрачных циркониевых материалов.

- Если ваша основная цель — производство прочных ювелирных изделий или промышленных компонентов: Признайте, что полный и равномерный цикл спекания является ключом к раскрытию твердости и износостойкости, которые делают диоксид циркония превосходным материалом.

- Если ваша основная цель — исследования и разработки материалов: Рассматривайте цикл спекания — температуру, время выдержки и скорость охлаждения — как критически важную переменную для оптимизации конечных механических и оптических свойств ваших циркониевых прототипов.

В конечном итоге, освоение процесса спекания является фундаментальным для использования всего потенциала диоксида циркония и достижения неизменно исключительных результатов.

Сводная таблица:

| Этап спекания | Ключевая функция | Типичный диапазон температур |

|---|---|---|

| Нагрев | Постепенное повышение температуры для предотвращения термического напряжения и трещин. | До 1350-1550°C |

| Выдержка (Замачивание) | Поддержание пиковой температуры для обеспечения равномерной плотности и прочности. | 1350-1550°C |

| Охлаждение | Контролируемое снижение температуры для предотвращения термического шока. | До комнатной температуры |

Раскройте весь потенциал ваших циркониевых материалов с помощью передовых решений для спекания от KINTEK.

Используя исключительные научно-исследовательские разработки и собственное производство, KINTEK предоставляет различным лабораториям передовые высокотемпературные печные решения. Наша линейка продуктов, включающая муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашими широкими возможностями глубокой настройки для точного удовлетворения ваших уникальных требований к спеканию — будь то для высокопрозрачных стоматологических реставраций или сверхпрочных промышленных компонентов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши печи могут обеспечить стабильные, высококачественные результаты для ваших циркониевых применений.

Визуальное руководство

Связанные товары

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Как часто следует калибровать зуботехнические печи? Обеспечьте точность для идеальных реставраций

- Какую роль играют температурный диапазон и точность в работе стоматологической печи? Обеспечьте точность для превосходных стоматологических реставраций

- Почему температурный диапазон важен при выборе зуботехнической печи? Раскройте совместимость материалов и точность

- Каково значение зуботехнических печей в стоматологии? Обеспечение прочности и точности стоматологических реставраций

- Каков принцип работы зуботехнической печи? Освоение точного спекания и обжига для коронок