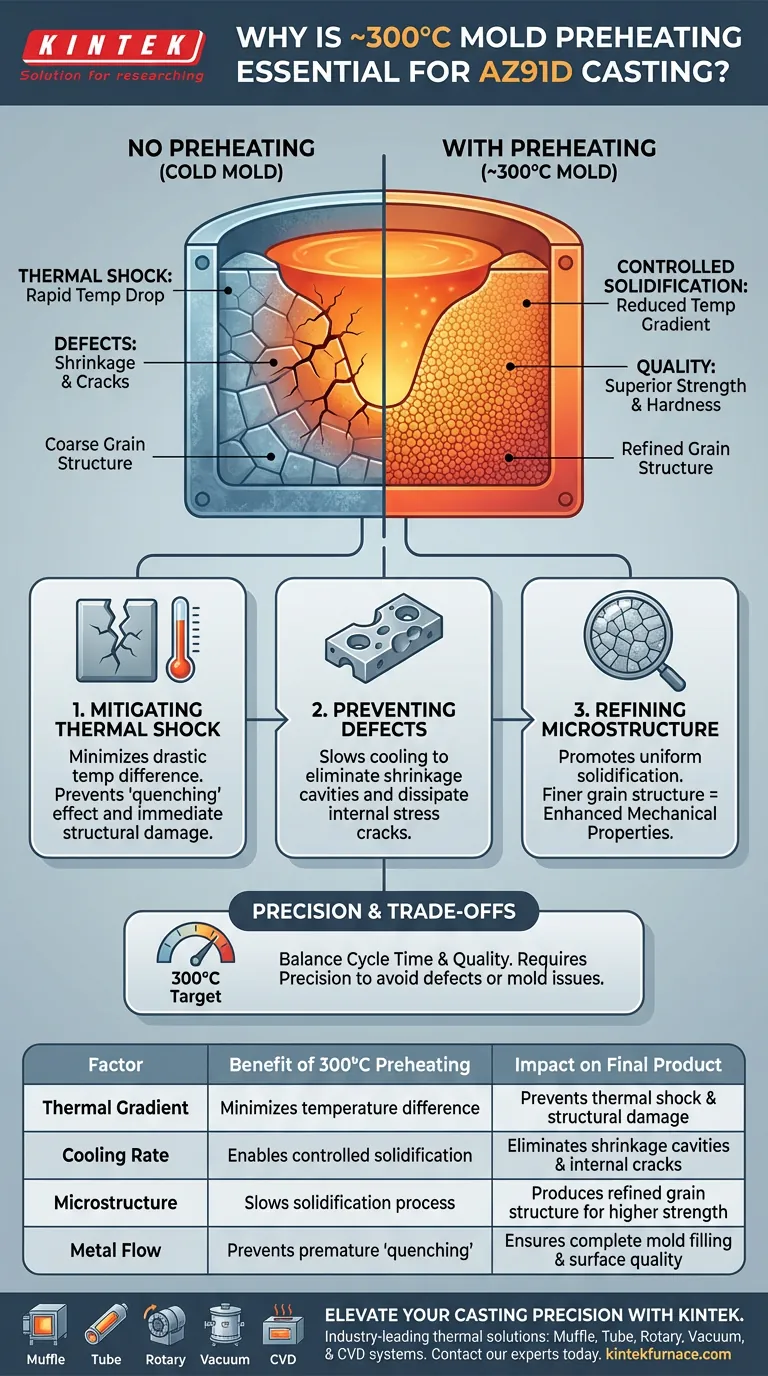

Предварительный нагрев формы примерно до 300°C является фундаментальным требованием при литье композитов AZ91D для минимизации резкой разницы температур между расплавленным металлом и поверхностью формы. Эта стратегия управления температурой эффективно снижает термический удар, предотвращая немедленное структурное повреждение во время заливки.

Действуя как тепловой буфер, предварительный нагрев замедляет скорость охлаждения, создавая контролируемую среду для затвердевания. Это предотвращает критические дефекты, такие как трещины и усадка, одновременно измельчая структуру зерна металла для превосходной прочности.

Роль управления температурой в литье

Смягчение термического удара

Когда расплавленный AZ91D контактирует с холодной поверхностью, резкое падение температуры создает огромное внутреннее напряжение. Предварительный нагрев формы до 300°C значительно уменьшает этот температурный градиент.

Это предотвращает эффект "закалки", который возникает, когда жидкий металл попадает на холодную форму. Смягчая этот первоначальный удар, вы защищаете отливку от немедленного структурного компромисса.

Предотвращение дефектов литья

Регулируемая температура формы является основной защитой от распространенных физических недостатков. В частности, она предотвращает образование усадочных раковин, которые возникают, когда металл неравномерно сжимается во время быстрого охлаждения.

Она также обеспечивает защиту от растрескивания. Обеспечивая, чтобы металл не затвердевал слишком агрессивно, внутренние напряжения, которые обычно вызывают разрушение материала, рассеиваются.

Измельчение микроструктуры

Механические свойства готового композита определяются тем, как затвердевает металл. Предварительно нагретая форма обеспечивает более медленный и равномерный процесс охлаждения.

Эта контролируемая среда способствует измельчению структуры зерна. Более мелкое зерно напрямую коррелирует с улучшенными механическими свойствами, в частности, увеличивая как прочность на растяжение, так и твердость композита.

Понимание компромиссов процесса

Баланс между временем цикла и качеством

Хотя предварительный нагрев необходим для качества, он вносит дополнительную переменную в производственный цикл. Он требует времени и энергии для достижения и поддержания целевой температуры 300°C перед началом литья.

Точность температуры

Целевая температура 300°C специфична для свойств AZ91D. Недостижение этой температуры чревато дефектами термического удара.

И наоборот, перегрев формы может вызвать другие проблемы, такие как прилипание или деградация формы. Соблюдение конкретного температурного диапазона имеет решающее значение для обеспечения стабильности.

Сделайте правильный выбор для своей цели

Чтобы оптимизировать процесс литья AZ91D, согласуйте свою тепловую стратегию с конкретными требованиями к качеству.

- Если ваш основной фокус — структурная целостность: Убедитесь, что форма достигла полных 300°C, чтобы исключить риск усадочных раковин и напряженных трещин.

- Если ваш основной фокус — механическая производительность: Отдавайте приоритет стабильности температуры формы, чтобы гарантировать измельченную структуру зерна, необходимую для максимальной твердости и прочности на растяжение.

Овладение температурой предварительного нагрева — это не просто этап настройки; это определяющий фактор надежности и долговечности конечного композита.

Сводная таблица:

| Фактор | Преимущество предварительного нагрева до 300°C | Влияние на конечный продукт |

|---|---|---|

| Температурный градиент | Минимизирует разницу температур | Предотвращает термический удар и структурные повреждения |

| Скорость охлаждения | Обеспечивает контролируемое затвердевание | Устраняет усадочные раковины и внутренние трещины |

| Микроструктура | Замедляет процесс затвердевания | Создает измельченную структуру зерна для более высокой прочности |

| Течение металла | Предотвращает преждевременное "закаливание" | Обеспечивает полное заполнение формы и качество поверхности |

Повысьте точность литья композитов с KINTEK

Достижение идеальной тепловой среды в 300°C имеет важное значение для высокопроизводительных композитов AZ91D. KINTEK предлагает передовые тепловые решения, разработанные для удовлетворения строгих требований материаловедения и промышленного литья.

Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает полный спектр муфельных, трубчатых, роторных, вакуумных и CVD-систем, а также специализированные лабораторные высокотемпературные печи — все полностью настраиваемые в соответствии с вашими уникальными требованиями к литью.

Готовы устранить дефекты и улучшить структуру зерна вашего материала? Свяжитесь с нашими экспертами сегодня, чтобы найти идеальную систему управления температурой для вашей лаборатории или производственной линии.

Визуальное руководство

Ссылки

- Shubham Sharma, Emad A. A. Ismail. Enhancing tribo-mechanical, microstructural morphology, and corrosion performance of AZ91D-magnesium composites through the synergistic reinforcements of silicon nitride and waste glass powder. DOI: 10.1038/s41598-024-52804-y

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 1400℃ муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Какой температурный диапазон требуется для плавления и рафинирования алюминиевых сплавов 3003mod? Оптимальный диапазон 700–760 °C Руководство

- Какова основная функция вакуумной индукционной печи при выплавке кремниевой стали? Достижение непревзойденной чистоты

- Какие материалы можно плавить в индукционной печи? Освойте искусство чистой и эффективной плавки металлов

- Как используются среднечастотные индукционные печи в ковке и штамповке? Обеспечение быстрого, равномерного нагрева для получения превосходных деталей

- Как система вакуумно-индукционной печи физически повышает способность углерода к раскислению при производстве стали?

- Каковы распространенные области применения среднечастотных индукционных печей? Раскройте потенциал точного нагрева для ваших операций

- Какова роль вакуумной системы в печи для вакуумного литья? Обеспечение чистоты и производительности литья металлов

- Какие экологические преимущества обеспечивает индукционный нагрев? Достижение чистого, эффективного промышленного нагрева