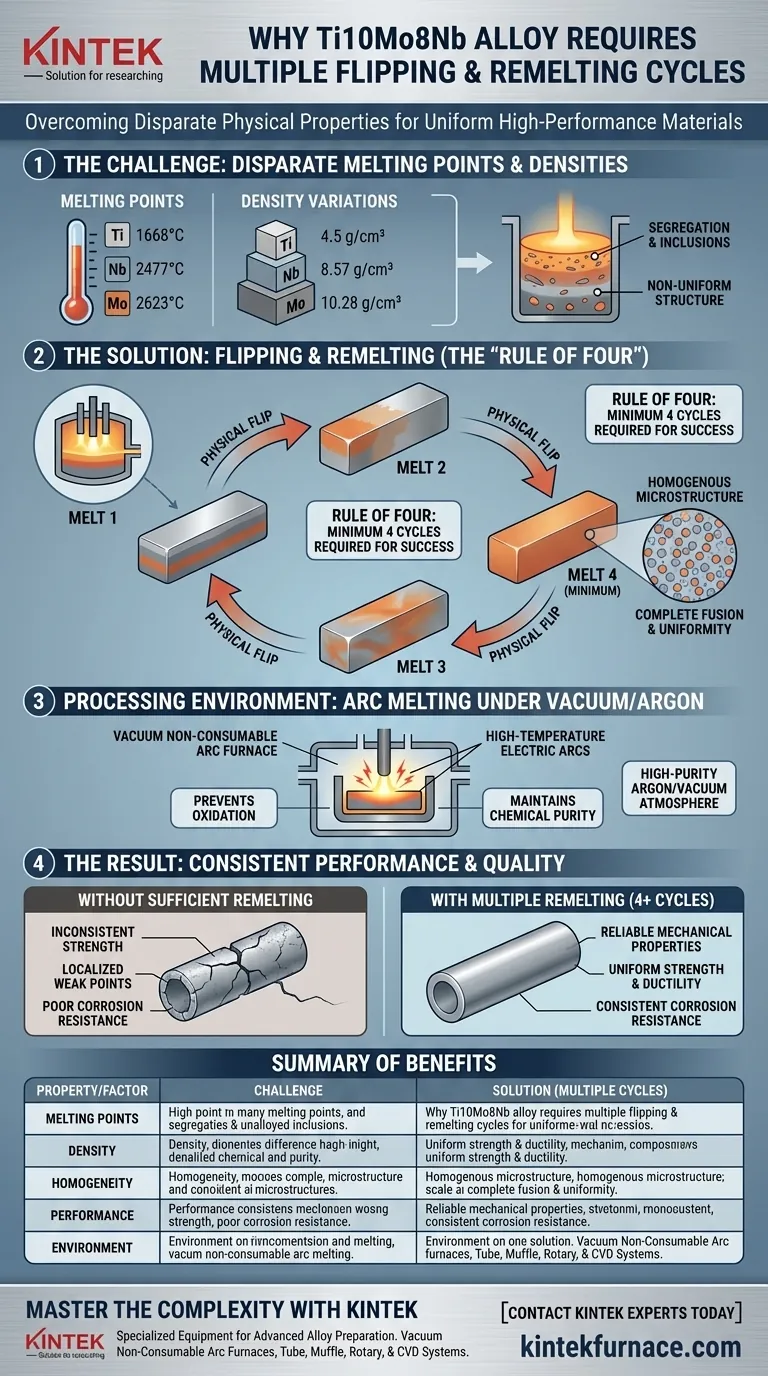

Многократные циклы переворачивания и переплавки строго необходимы для преодоления существенных различий в плотности и температурах плавления титана, молибдена и ниобия. Без этого итеративного процесса сплав Ti10Mo8Nb не сможет достичь однородности состава, необходимой для надежной работы.

Основная проблема при создании Ti10Mo8Nb заключается в сплавлении элементов с сильно отличающимися физическими свойствами. Требуется не менее четырех циклов переплавки для устранения сегрегации состава, обеспечивая однородную внутреннюю структуру, необходимую для стабильной механической прочности и коррозионной стойкости.

Физическая проблема Ti10Mo8Nb

Различные температуры плавления

Используемые сырьевые материалы — титан (Ti), молибден (Mo) и ниобий (Nb) — все являются тугоплавкими металлами, но они плавятся при разной температуре.

При однократной плавке элемент с самой высокой температурой плавления может не полностью сплавиться с другими. Это приводит к образованию отдельных, нелегированных включений в материале, а не единого, связного твердого раствора.

Различия в плотности

Помимо тепловых различий, эти три элемента имеют значительно разную плотность.

Во время однократной плавки более тяжелые элементы имеют тенденцию оседать на дно тигля, в то время как более легкие элементы всплывают. Это создает вертикальный градиент, при котором химический состав в верхней части слитка радикально отличается от нижнего.

Достижение однородности состава

Устранение сегрегации

Чтобы противодействовать физике оседания и разделения, сплав должен подвергаться многократным циклам переплавки.

Физически переворачивая слиток между плавками, вы инвертируете градиент плотности. Повторение этого процесса заставляет тяжелые и легкие элементы тщательно перемешиваться, эффективно устраняя сегрегацию состава.

«Правило четырех»

Исследования показывают, что минимальный порог успеха для Ti10Mo8Nb составляет четыре цикла переплавки.

Меньшее количество циклов часто приводит к неоднородной смеси. Достижение этого базового уровня в четыре цикла гарантирует, что распределение элементов будет равномерным как на макроскопическом, так и на микроскопическом уровнях.

Обеспечение стабильных свойств

Однородность — это не просто эстетика; она определяет производительность.

Однородная микроструктура гарантирует, что механические свойства (такие как прочность и пластичность) и коррозионная стойкость будут стабильными по всему компоненту.

Роль технологической среды

Высокотемпературная дуговая плавка

Для работы с этими тугоплавкими металлами используется неплавящаяся дуговая печь в вакууме.

Это оборудование использует высокотемпературные электрические дуги для достижения экстремальной температуры, необходимой для полного расплавления сырьевых материалов Ti, Mo и Nb.

Предотвращение окисления

Процесс плавки должен происходить в аргоновой атмосфере высокой чистоты или в вакууме.

Поскольку эти металлы реактивны при высоких температурах, эта инертная среда имеет решающее значение. Она предотвращает окисление сплава, тем самым сохраняя химическую чистоту и точный состав, необходимый для чувствительных применений, таких как биомедицинские компоненты.

Понимание компромиссов

Эффективность процесса против качества материала

Основной компромисс в этом процессе — это время и энергопотребление.

Требование как минимум четырех циклов переворачивания и переплавки значительно увеличивает производственный цикл по сравнению с более простыми сплавами. Однако эта «неэффективность» является неизбежной ценой работы со сложными, высокопроизводительными сплавами, такими как Ti10Mo8Nb.

Риск срезания углов

Попытка сократить количество циклов для экономии времени — распространенная ошибка.

Остановка после двух или трех циклов может привести к получению слитка, который выглядит цельным, но внутри, вероятно, будет иметь локальные слабые места и непоследовательное поведение при коррозии из-за остаточной сегрегации.

Сделайте правильный выбор для своей цели

При подготовке Ti10Mo8Nb параметры процесса должны соответствовать требованиям конечного применения.

- Если ваш основной приоритет — механическая надежность: Строго придерживайтесь минимума в четыре цикла переплавки, чтобы гарантировать устранение микроскопической сегрегации.

- Если ваш основной приоритет — химическая чистота: Убедитесь, что ваша дуговая печь использует среду высокого вакуума или аргона высокой чистоты, чтобы предотвратить окисление во время длительного времени плавления.

В конечном счете, однородность сплава — и его последующая производительность — прямо пропорциональна строгости процесса переплавки.

Сводная таблица:

| Свойство/Фактор | Проблема при производстве Ti10Mo8Nb | Решение: многократное переворачивание и переплавка |

|---|---|---|

| Температуры плавления | Высокие и различные (Ti, Mo, Nb) | Обеспечивает полное сплавление всех тугоплавких элементов |

| Плотность | Высокая вариация; вызывает оседание/всплывание элементов | Физическое переворачивание инвертирует градиенты для тщательного перемешивания |

| Однородность | Риск сегрегации состава | Минимум 4 цикла обеспечивает микроскопическую однородность |

| Производительность | Нестабильная прочность и коррозионная стойкость | Гарантирует надежные механические свойства по всему объему |

| Среда | Риск окисления при высоких температурах | Вакуумная/аргоновая дуговая плавка поддерживает химическую чистоту |

Овладейте сложностью подготовки передовых сплавов

Производство высокопроизводительных материалов, таких как Ti10Mo8Nb, требует точности, настойчивости и правильной технологии. В KINTEK мы понимаем, что срезание углов в процессе плавки приводит к отказу материала. Опираясь на экспертные исследования и разработки и производственные мощности мирового класса, мы предоставляем специализированное оборудование, необходимое вам для достижения совершенства.

Независимо от того, требуются ли вам вакуумные неплавящиеся дуговые печи, трубчатые, муфельные, роторные или CVD системы, наши лабораторные высокотемпературные печи полностью настраиваются в соответствии с вашими уникальными металлургическими потребностями. Обеспечьте абсолютную однородность состава и механическую надежность каждого слитка.

Готовы вывести свои исследования материалов на новый уровень? Свяжитесь с экспертами KINTEK сегодня для получения индивидуальных решений по печам!

Визуальное руководство

Ссылки

- Edwin Gilberto Medina Bejarano, Daniela Sachs. Evaluation of corrosion resistance and biocompatibility test of Ti10Mo8Nb alloy for biomedical applications. DOI: 10.33448/rsd-v14i5.48744

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1400℃ муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Печь-труба для экстракции и очистки магния

Люди также спрашивают

- Каковы преимущества использования индукционной вакуумной печи? Достижение чистоты и точности в обработке материалов

- Каковы преимущества систем индукционного нагрева с точки зрения технического обслуживания? Максимизация времени безотказной работы и сокращение затрат

- Каковы основные функции печи вакуумно-индукционной плавки (VIM)? Оптимизация очистки суперсплава DD5

- Как перемешивание с помощью электромагнитной индукции способствует удалению включений? Повышение чистоты в вакуумных печах с холодной тиглем

- Какие дополнительные преимущества дают печи вакуумного индукционного плавки? Получите сверхчистые металлы для критически важных применений

- На каком принципе основана печь для вакуумной индукционной плавки? Достижение высокочистой плавки металлов

- Каковы ключевые компоненты вакуумной индукционной плавильной (ВИП) печи? Овладейте обработкой металлов высокой чистоты

- Что такое индукционная катушка и как она устроена? Освойте высокоэффективный нагрев с экспертными разработками