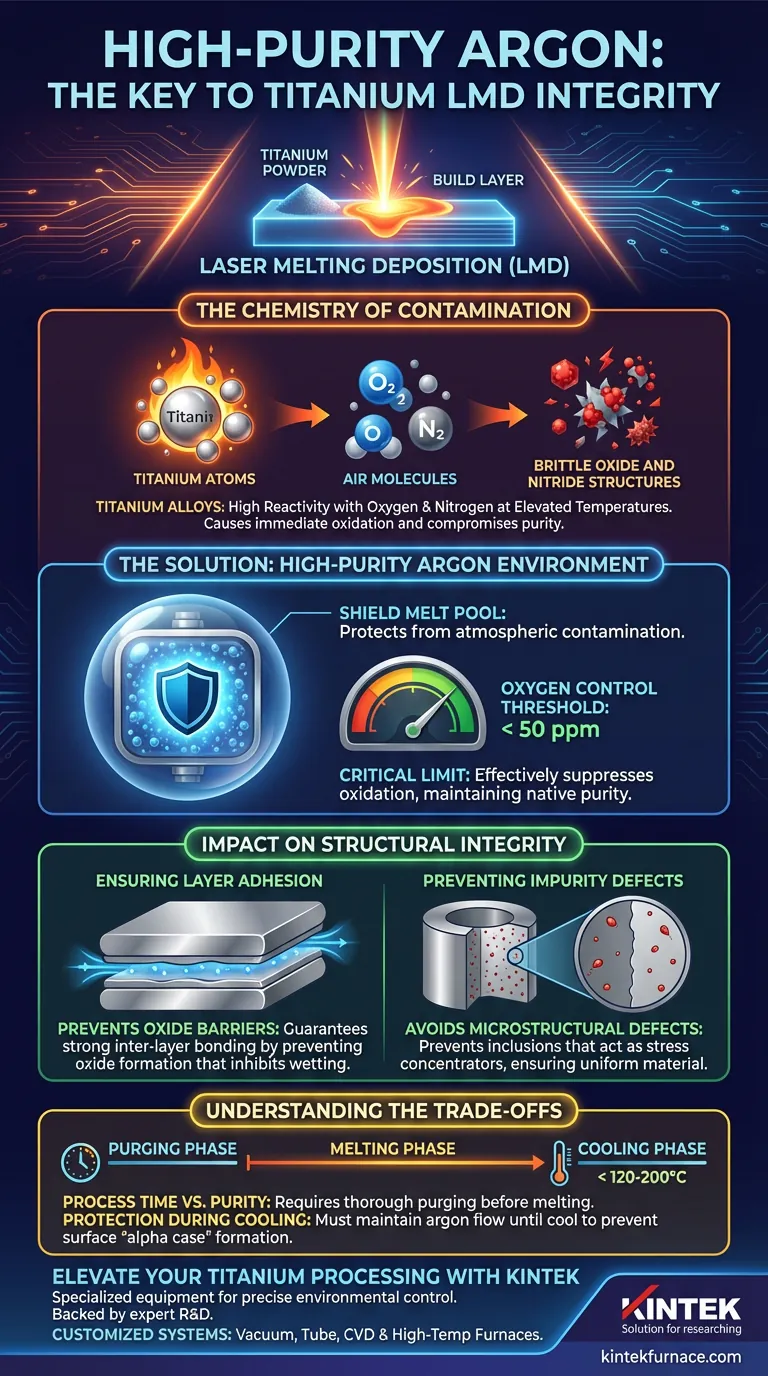

Титановые сплавы обладают высокой химической активностью при повышенных температурах, что делает строгий контроль окружающей среды критически важным требованием при лазерном осаждении (LMD). Необходимо поддерживать атмосферу аргона высокой чистоты с уровнем кислорода, контролируемым ниже 50 ppm, чтобы предотвратить реакцию материала с кислородом и азотом. Несоблюдение этой среды приводит к немедленному окислению, которое нарушает чистоту и структурную целостность материала.

Основная функция среды аргона высокой чистоты заключается в защите расплавленного титана от атмосферного загрязнения. Ограничивая содержание кислорода до 50 ppm, вы предотвращаете образование хрупких оксидов, обеспечивая пластичность и прочное металлургическое сцепление между осажденными слоями.

Химия загрязнения

Высокотемпературная активность

Титан известен своим сродством к кислороду и азоту. Когда титановые сплавы нагреваются до точки плавления во время LMD, они легко реагируют с этими атмосферными газами.

Без защитного барьера металл быстро поглощает эти элементы. Эта реакция фундаментально изменяет химию сплава, приводя к образованию оксидов и нитридов, которые ухудшают предполагаемые свойства материала.

Порог в 50 ppm

Для снижения этого риска в камере обработки требуется атмосфера аргона высокой чистоты.

В основном источнике прямо указано, что контроль содержания кислорода ниже 50 ppm имеет важное значение. Этот конкретный порог является необходимым для эффективного подавления окисления и поддержания исходной чистоты титанового сплава.

Влияние на структурную целостность

Обеспечение адгезии слоев

LMD — это послойный аддитивный процесс. Успех сборки полностью зависит от сплавления вновь осажденного материала с предыдущим слоем.

Если происходит окисление, на поверхности затвердевшего металла образуется оксидный слой. Этот оксидный слой действует как барьер, препятствуя эффективному смачиванию и сцеплению следующего слоя расплавленного титана с подложкой. Строгий контроль аргона гарантирует, что эти оксидные барьеры не образуются, обеспечивая прочное сцепление между слоями.

Предотвращение дефектов от примесей

Окисление влияет не только на поверхность; оно вносит дефекты от примесей в основной материал.

Эти включения могут действовать как концентраторы напряжений, приводя к преждевременному отказу детали. Поддерживая чистую аргоновую среду, вы избегаете этих микроструктурных дефектов, гарантируя, что конечный компонент будет однородным и надежным.

Понимание компромиссов

Время процесса против чистоты

Достижение такого уровня чистоты не происходит мгновенно. Камеру необходимо продувать — часто несколько раз — для удаления остаточного воздуха и влаги перед началом плавления.

Спешка на этапе продувки для экономии времени является распространенной ошибкой. Если плавление начнется до полной стабилизации атмосферы ниже 50 ppm, первые слои будут скомпрометированы, что потенциально испортит всю сборку.

Защита во время охлаждения

Необходимость защиты распространяется и на фазу после плавления. Материал остается активным даже по мере затвердевания и охлаждения.

Как отмечается в дополнительных контекстах, касающихся реактивных металлов, поток защитного газа часто необходимо поддерживать до тех пор, пока деталь значительно не остынет (например, ниже 200°C или даже 120°C). Слишком раннее прекращение подачи аргона подвергает горячий металл воздействию воздуха, вызывая поверхностное окисление и образование "альфа-слоя", который требует дорогостоящей постобработки для удаления.

Сделайте правильный выбор для вашего проекта

Чтобы максимизировать качество ваших титановых LMD-компонентов, согласуйте контроль окружающей среды с вашими конкретными инженерными целями:

- Если ваш основной фокус — структурная долговечность: требуется строгое соблюдение ограничения по содержанию кислорода <50 ppm для предотвращения оксидных включений, создающих слабые места в металле.

- Если ваш основной фокус — пластичность материала: обеспечьте, чтобы аргоновая защита распространялась на фазу охлаждения, чтобы предотвратить охрупчивание поверхности, вызванное поглощением междоузельных элементов.

Рассматривая аргоновую среду как критический параметр процесса, а не как вспомогательную утилиту, вы обеспечиваете целостность своих титановых компонентов.

Сводная таблица:

| Фактор | Требование | Последствия отказа |

|---|---|---|

| Атмосфера | Аргон высокой чистоты | Химическое загрязнение и изменение сплава |

| Предел кислорода | < 50 ppm | Образование хрупких оксидов и нитридов |

| Сцепление слоев | Поверхность без оксидов | Плохое смачивание и слабое металлургическое сцепление |

| Фаза охлаждения | Защита при < 120-200°C | Образование "альфа-слоя" и охрупчивание поверхности |

Улучшите обработку титана с KINTEK

Не позволяйте атмосферному загрязнению ставить под угрозу ваше передовое аддитивное производство. KINTEK предоставляет специализированное оборудование, необходимое для поддержания точного контроля окружающей среды для реактивных металлов.

Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем индивидуальные вакуумные, трубчатые и CVD-системы, а также другие лабораторные высокотемпературные печи, разработанные специально для сред высокой чистоты. Убедитесь, что ваши компоненты соответствуют самым строгим структурным и химическим стандартам.

Свяжитесь с экспертами KINTEK сегодня, чтобы найти свое решение

Визуальное руководство

Ссылки

- Jianhua Sun, Zhonggang Sun. Ti6Al4V-0.72H on the Establishment of Flow Behavior and the Analysis of Hot Processing Maps. DOI: 10.3390/cryst14040345

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь-труба для экстракции и очистки магния

Люди также спрашивают

- Почему высокопроизводительные сверхпроводящие материалы Bi-2223 требуют высокоточного контроля температуры? | KINTEK Solution

- Какова цель поддержания температуры 70°C в экспериментах с Li-NASICON? Ускорьте исследования аккумуляторов

- Какова необходимость системы газовой защиты аргоном? Обеспечение чистоты при лазерной переплавке

- Какую роль играет пиролизная печь в получении графеновых нанолистов? Мастерское преобразование пластика высокой ценности

- Каково основное назначение сушки и прокаливания при предварительной обработке никелевых латеритов? Оптимизируйте эффективность плавки

- Какова функция впрыска воды при термической модификации древесины? Обеспечение превосходной стабильности и гидрофобности

- Почему для сушки образцов MoO3/Ti-Felt при 80°C требуется лабораторная печь? Обеспечение структурной целостности электрода

- Каковы преимущества гетерогенных катализаторов в ГТЛ? Повышение качества биотоплива и эффективности процесса