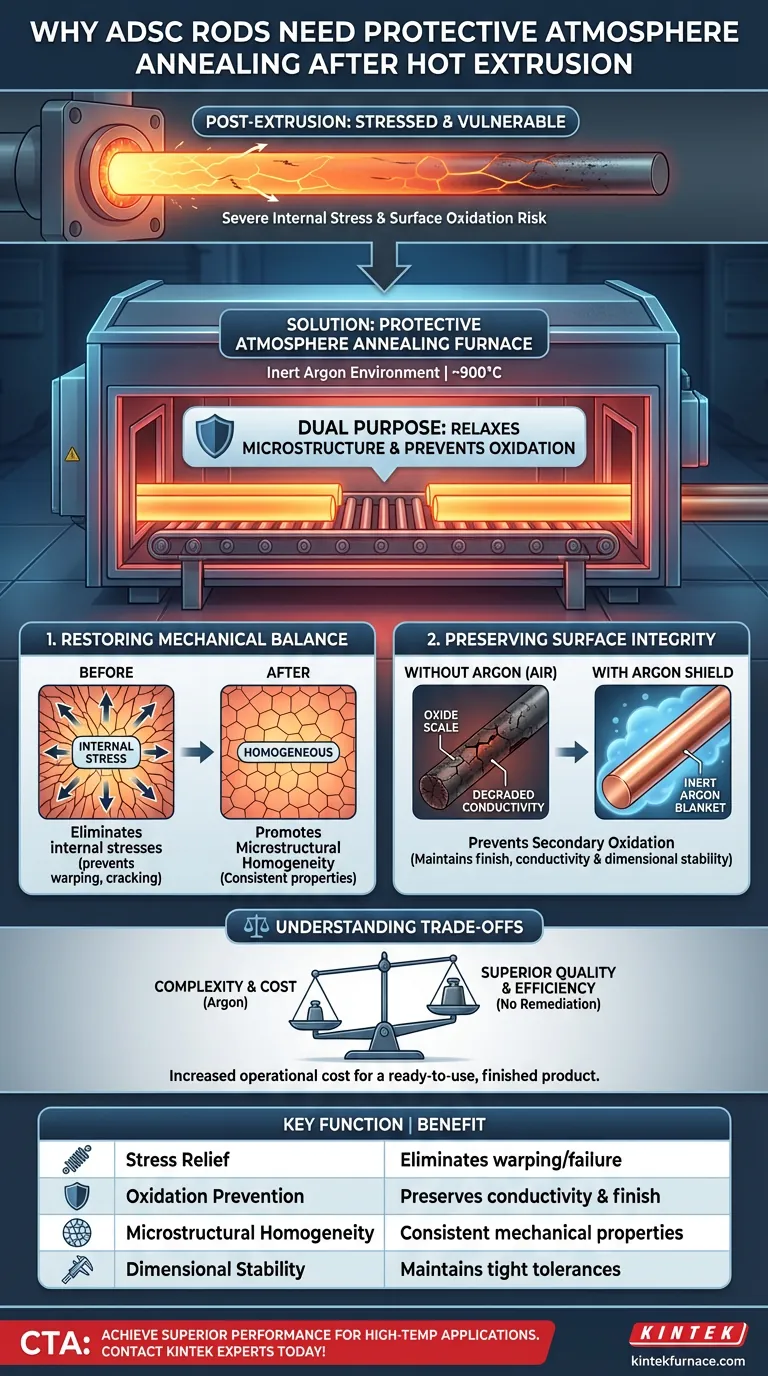

Этап после экструзии так же важен, как и сам процесс формования. Печь для отжига в защитной атмосфере требуется для обработки стержней из дисперсионно-упрочненной меди (ADSC) для устранения сильных внутренних напряжений, вызванных горячей экструзией, при строгом предотвращении поверхностного окисления. Поддерживая инертную аргоновую среду примерно при 900°C, это оборудование восстанавливает механический баланс материала, не нарушая целостность его поверхности.

Процесс горячей экструзии придает металлу форму, но оставляет его структурно напряженным и уязвимым. Печь для отжига в защитной атмосфере выполняет двойную функцию: она расслабляет микроструктуру материала для обеспечения стабильной производительности и использует экран из инертного газа для гарантии того, что стержень остается без окисления и имеет точные размеры.

Восстановление механического баланса

После физического воздействия горячей экструзии медная матрица химически стабильна, но механически хаотична. Отжиг необходим для сброса внутренней структуры материала.

Устранение внутренних напряжений

Горячая экструзия включает в себя пропускание металла через фильеру под экстремальным давлением, что создает значительные внутренние напряжения в стержне.

Если эти остаточные напряжения не устранить, они могут привести к деформации, растрескиванию или преждевременному отказу в процессе эксплуатации.

Отжиг при температурах около 900°C обеспечивает термическую энергию, необходимую для расслабления кристаллической решетки и снятия этого накопленного напряжения.

Содействие однородности микроструктуры

Процесс экструзии может привести к неравномерной структуре зерна по длине и поперечному сечению стержня.

Печь для отжига способствует однородности микроструктуры, обеспечивая равномерность зерен.

Эта однородность необходима для достижения стабильных механических свойств, таких как пластичность и проводимость, во всей партии.

Сохранение целостности поверхности

Хотя тепло необходимо для снятия напряжений, тепло в присутствии кислорода вредно для меди. Компонент "защитная атмосфера" печи является решением этого противоречия.

Предотвращение вторичного окисления

При 900°C медь очень реактивна по отношению к кислороду в обычном воздухе.

Воздействие воздуха при этих температурах вызовет быстрое "вторичное окисление", образуя хрупкую оксидную пленку на поверхности стержня.

Это образование окалины ухудшит электропроводность материала и испортит его поверхностную отделку.

Роль аргонового экрана

Для противодействия окислению печь использует аргоновую среду.

Аргон — инертный газ, который вытесняет кислород, эффективно экранируя стержни ADSC во время цикла нагрева.

Эта защита гарантирует, что материал выходит из печи с неповрежденным исходным качеством поверхности, готовый к последующим высокотемпературным применениям.

Понимание компромиссов

Хотя отжиг в защитной атмосфере является превосходным методом обработки стержней ADSC, он вносит определенные эксплуатационные особенности, которыми необходимо управлять.

Сложность против качества

Использование аргоновой атмосферы увеличивает сложность и стоимость по сравнению со стандартным отжигом на воздухе.

Однако отказ от этой защиты неизбежно приводит к потере материала из-за поверхностного образования окалины и необходимости очистки.

Компромисс заключается в увеличении эксплуатационных расходов в обмен на "готовый" продукт, который не требует дальнейшей обработки поверхности.

Стабильность размеров

Отжиг иногда может вызывать незначительные изменения размеров по мере снятия напряжений.

Однако защитная атмосфера предотвращает образование оксидных слоев, которые физически изменяли бы размеры стержня.

Таким образом, хотя снятие напряжений расслабляет металл, аргоновая среда обеспечивает поддержание стабильности размеров в узких допусках.

Сделайте правильный выбор для своей цели

Необходимость этого оборудования зависит от конкретных метрик качества, которым вы отдаете приоритет для своего конечного компонента.

- Если ваш основной приоритет — долгосрочная надежность: Печь необходима для устранения внутренних напряжений, которые в противном случае привели бы к искажению или растрескиванию детали под тепловой нагрузкой.

- Если ваш основной приоритет — эффективность производства: Аргоновая среда предотвращает окисление, устраняя необходимость в последующей травлении или шлифовке поверхности после отжига.

Правильный отжиг превращает экструдированную заготовку в компонент инженерного класса.

Сводная таблица:

| Ключевая функция | Преимущество для стержней ADSC |

|---|---|

| Снятие напряжений | Устраняет внутренние напряжения от горячей экструзии, предотвращая деформацию и отказы. |

| Предотвращение окисления | Аргоновая атмосфера предотвращает образование поверхностной окалины, сохраняя проводимость и отделку. |

| Однородность микроструктуры | Способствует равномерной структуре зерна для стабильных механических свойств. |

| Стабильность размеров | Поддерживает узкие допуски, предотвращая изменения размеров, вызванные оксидами. |

Достигните превосходной производительности материала для ваших высокотемпературных применений. Точный контроль, необходимый для обработки передовых материалов, таких как ADSC, — это именно то, в чем мы специализируемся. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает муфельные, трубчатые, роторные, вакуумные и CVD системы, включая изготовленные на заказ печи с защитной атмосферой, разработанные для ваших уникальных потребностей в обработке материалов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как печь KINTEK может повысить эффективность вашей лаборатории и качество продукции.

Визуальное руководство

Связанные товары

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с контролируемой инертной азотно-водородной атмосферой

Люди также спрашивают

- Почему в отжиге используется система водяного охлаждения распылением? Максимизация производительности и качества материалов

- Какова цель использования высокоточного печи для отжига для GRCop-42? Оптимизируйте ваше аддитивное производство

- Как система управления потоком смешанного газа поддерживает стабильность при высокотемпературном азотировании? Точные соотношения газов

- Какова роль системы контроля атмосферы в программируемой печи? Мастерство точности и защиты

- Какова основная функция вакуумной атмосферы при спекании алмазных инструментов? Предотвращение окисления и улучшение связывания

- В чем разница между вакуумной печью и атмосферной печью? Выберите подходящую среду для вашего процесса

- Как можно подтвердить присутствие аргона в определенных областях применения? Обеспечьте точное обнаружение с помощью проверенных методов

- Какой эндотермический газ используется при термообработке? Освоение контроля углерода для превосходной закалки стали