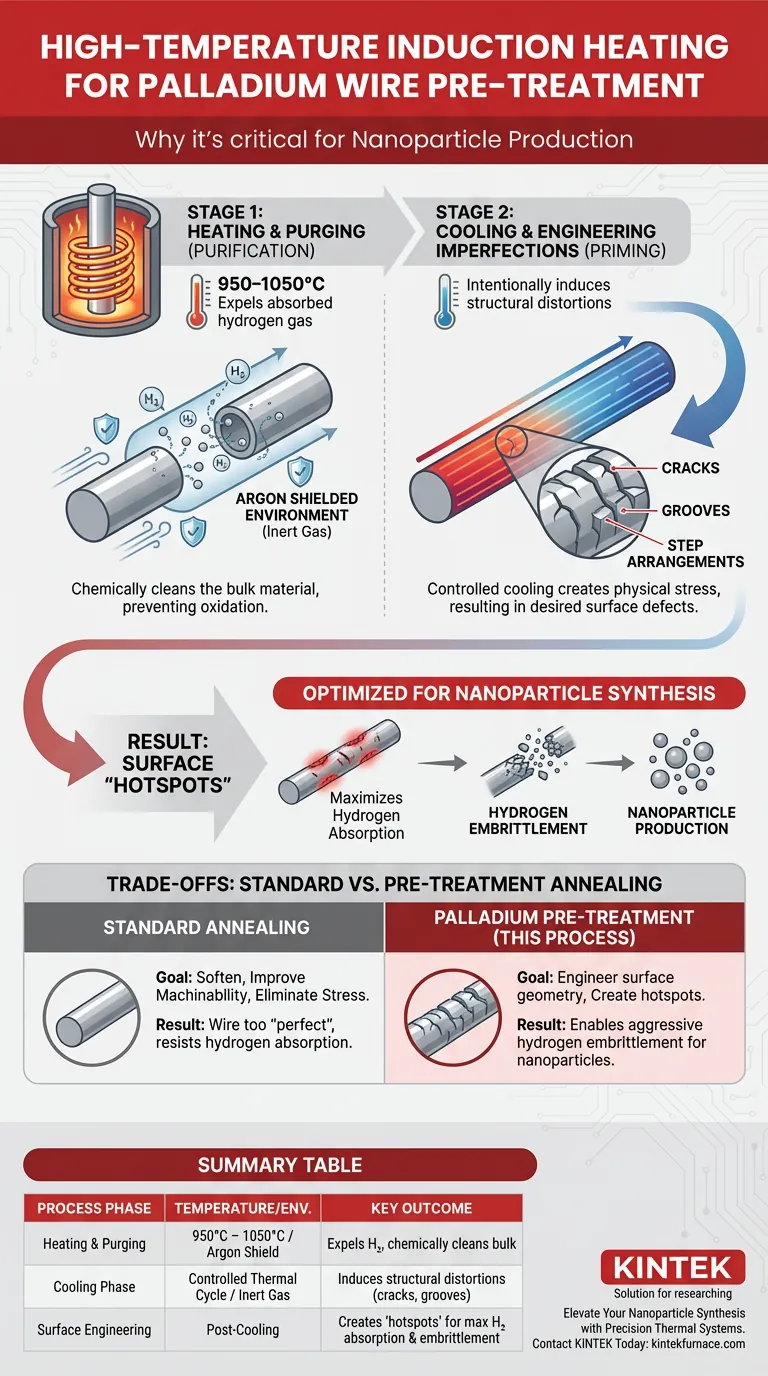

Высокотемпературная индукционная нагревательная печь является критически важным инструментом для подготовки палладиевой проволоки к производству наночастиц. В частности, она нагревает проволоку до температуры от 950 до 1050 градусов Цельсия в среде, экранированной аргоном, чтобы удалить из металла поглощенный водород. Кроме того, специфический термический цикл позволяет провести фазу охлаждения, которая намеренно вызывает структурные искажения — такие как трещины и канавки, — необходимые для последующей обработки.

Ключевой вывод: Этот процесс не просто смягчает металл; это стратегический метод «подготовки» материала. Вытесняя существующий газ и затем структурно нарушая поверхность во время охлаждения, обработка создает «горячие точки», которые максимизируют поглощение водорода и облегчают охрупчивание, необходимое для производства наночастиц.

Механика термического цикла

Чтобы понять, почему эта печь необходима, мы должны выйти за рамки простого нагрева. Процесс выполняет две отдельные функции: очистку во время фазы нагрева и перестройку во время фазы охлаждения.

Очистка объема палладия

Основная цель повышения температуры до диапазона 950–1050°C — это очистка. Палладий обладает высоким сродством к водороду, легко его поглощая.

Перед дальнейшей обработкой индукционная печь удаляет этот поглощенный водород из объема палладия. Эта «перезагрузка» гарантирует, что материал химически чист и готов к следующему этапу обработки.

Важность аргонового экрана

Этот процесс нагрева происходит в среде, экранированной аргоном.

Аргон — инертный газ, что означает, что он предотвращает окисление и другие химические реакции, которые могли бы ухудшить качество проволоки при таких высоких температурах. Это гарантирует, что процесс очистки не приведет к случайному попаданию новых загрязнителей.

Создание поверхностных дефектов

В то время как стандартный отжиг обычно направлен на уменьшение дефектов, эта специфическая предварительная обработка использует печь для их намеренного создания.

Вызов структурных искажений

Фаза охлаждения, следующая за высокотемпературным нагревом, так же важна, как и сам нагрев. По мере охлаждения проволоки металл претерпевает значительные физические изменения.

Это термическое напряжение вызывает структурные искажения на поверхности проволоки. Они проявляются в виде ступенчатых структур, глубоких канавок или трещин по границам зерен.

Создание «горячих точек» для поглощения

Эти поверхностные дефекты — не ошибки; они являются целью.

Искажения служат горячими точками для поглощения водорода. Увеличивая площадь поверхности и создавая точки входа, печь фактически подготавливает проволоку к более агрессивному поглощению водорода на последующих этапах.

Обеспечение производства наночастиц

Конечная причина этой обработки в печи — облегчение производства наночастиц.

Процесс основан на охрупчивании водородом — ослаблении металла, чтобы его можно было разбить. Трещины и канавки, созданные во время фазы охлаждения, усиливают этот эффект охрупчивания, делая последующее измельчение проволоки в наночастицы эффективным и действенным.

Понимание компромиссов

Крайне важно отличать это конкретное применение от общих практик отжига, чтобы избежать ошибок в процессе.

Намеренные дефекты против стандартного отжига

В общей металлургии отжиг используется для смягчения материалов, улучшения обрабатываемости или устранения термомеханических напряжений.

Однако в этой специфической предварительной обработке палладия цель не просто восстановить свойства чистого металла или максимизировать гладкость. Если вы используете стандартный цикл отжига, предназначенный только для снятия напряжений, вы можете не создать необходимые поверхностные трещины (горячие точки).

Риск неправильного охлаждения

Если фаза охлаждения не управляется должным образом для вызова искажений, проволока может стать слишком «идеальной».

Проволока без ступенчатых структур или канавок будет сопротивляться поглощению водорода, необходимому позже. Это фактически делает материал непригодным для процесса охрупчивания, необходимого для получения наночастиц.

Сделайте правильный выбор для вашей цели

Использование высокотемпературной индукционной печи специфично для результата, которого вы хотите достичь с палладиевой проволокой.

- Если ваш основной фокус — производство наночастиц: Вы должны уделить первостепенное внимание фазе охлаждения, чтобы обеспечить формирование структурных искажений (канавок и трещин), которые будут действовать как горячие точки для поглощения водорода.

- Если ваш основной фокус — общая обрабатываемость: Вы, вероятно, измените профиль охлаждения, чтобы сосредоточиться на смягчении материала и устранении напряжений, а не на создании поверхностных дефектов.

В конечном счете, индукционная печь необходима не просто для нагрева проволоки, а для формирования геометрии ее поверхности для максимальной реакционной способности водорода.

Сводная таблица:

| Этап процесса | Диапазон температур | Среда | Ключевой результат |

|---|---|---|---|

| Нагрев и очистка | 950°C – 1050°C | Экранированная аргоном | Вытесняет поглощенный водород; химически очищает объем палладия |

| Фаза охлаждения | Контролируемый термический цикл | Инертный газ | Вызывает структурные искажения (трещины, канавки, ступенчатые структуры) |

| Инженерия поверхности | После охлаждения | Окружающая/контролируемая | Создает «горячие точки» для максимального поглощения водорода и охрупчивания |

Улучшите синтез наночастиц с помощью прецизионных термических систем

Раскройте весь потенциал предварительной обработки материалов с помощью передовых решений KINTEK для высокотемпературного индукционного нагрева. Опираясь на экспертные исследования и разработки и производство мирового класса, мы предлагаем высокопроизводительные системы муфельные, трубчатые, роторные, вакуумные и CVD, разработанные для удовлетворения строгих требований обработки палладия и не только.

Независимо от того, требуются ли вам специфические термические циклы для вызова структурных искажений или точный контроль атмосферы для обеспечения чистоты, наши лабораторные высокотемпературные печи полностью настраиваются в соответствии с вашими уникальными исследовательскими и производственными потребностями.

Готовы оптимизировать эффективность поглощения водорода?

Свяжитесь с KINTEK сегодня, чтобы проконсультироваться с нашими экспертами

Визуальное руководство

Ссылки

- Christian M. Schott, Elena L. Gubanova. Top‐down Surfactant‐Free Synthesis of Supported Palladium‐Nanostructured Catalysts. DOI: 10.1002/smsc.202300241

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1400℃ муфельная печь для лаборатории

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Печь с контролируемой инертной азотной атмосферой 1400℃

Люди также спрашивают

- В каких отраслях и областях применения используются печи вакуумного индукционного переплава? Важно для материалов высокой чистоты

- Какова основная функция высокотемпературных плавильных печей в производстве алюминиевых сплавов? Освойте расплав

- Какова цель конденсаторов в цепи индукционного нагревателя? Увеличение мощности нагрева и КПД

- Каковы риски индукционной печи? Управление термическими, электрическими и ЭМП опасностями

- Почему необходимо многократно переворачивать и переплавлять слитки? Обеспечение однородности при вакуумно-дуговой плавке

- Что такое индукционная печь IGBT? Откройте для себя современную эффективность плавки металлов

- Как частота переменного тока влияет на индукционный нагрев? Освойте глубину нагрева для любого применения

- Какие металлы нельзя нагревать индукционным способом? Понимание пригодности материалов для эффективного нагрева