По своей сути, яркая, чистая поверхность стали после вакуумной закалки является прямым результатом ее среды. Процесс систематически удаляет два основных виновника изменения цвета поверхности — атмосферный кислород и загрязнения — оставляя чистую, незамутненную металлическую поверхность детали.

Вакуумная закалка — это в равной степени процесс финишной обработки поверхности и термообработка. Устраняя кислород, она предотвращает образование оксидной окалины, которая преследует традиционные методы, в результате чего деталь получается не только твердой, но и чистой и с точными размерами сразу из печи.

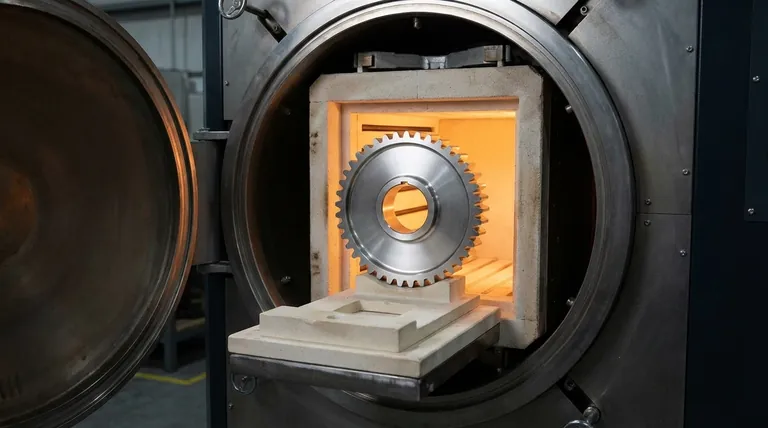

Как вакуум создает безупречную поверхность

Чтобы понять яркую отделку, вы должны сначала понять, чему вакуум предназначен для предотвращения. Традиционная термообработка происходит в печах, заполненных воздухом, богатым кислородом.

Критическая роль удаления кислорода

При высоких температурах сталь очень реактивна с кислородом. Эта реакция, называемая окислением, образует темный, отслаивающийся слой оксидов железа, известный как мельничная окалина.

Вакуумная печь работает путем откачки атмосферы до начала нагрева. Создавая почти вакуум, практически не остается кислорода для реакции с горячей поверхностью стали, что полностью предотвращает образование этого тусклого оксидного слоя.

Влияние тепла на поверхностные загрязнения

Почти все металлические детали имеют остаточные загрязнения на своей поверхности перед обработкой, такие как смазочно-охлаждающие жидкости, масла или чистящие средства.

Во время цикла нагрева в вакууме эти примеси с низкой температурой кипения испаряются или «улетучиваются». Затем система вакуума печи откачивает эти пары, эффективно очищая деталь на микроскопическом уровне.

Процесс закалки

Даже фаза охлаждения (закалки) контролируется для сохранения яркой отделки. Вместо того чтобы подвергаться воздействию открытого воздуха в горячем состоянии, сталь быстро охлаждается с помощью высоконапорной струи инертного газа, такого как азот или аргон.

Поскольку эти газы не вступают в реакцию, поверхность стали остается защищенной от окисления даже при охлаждении от критической температуры, сохраняя яркость, достигнутую при нагреве.

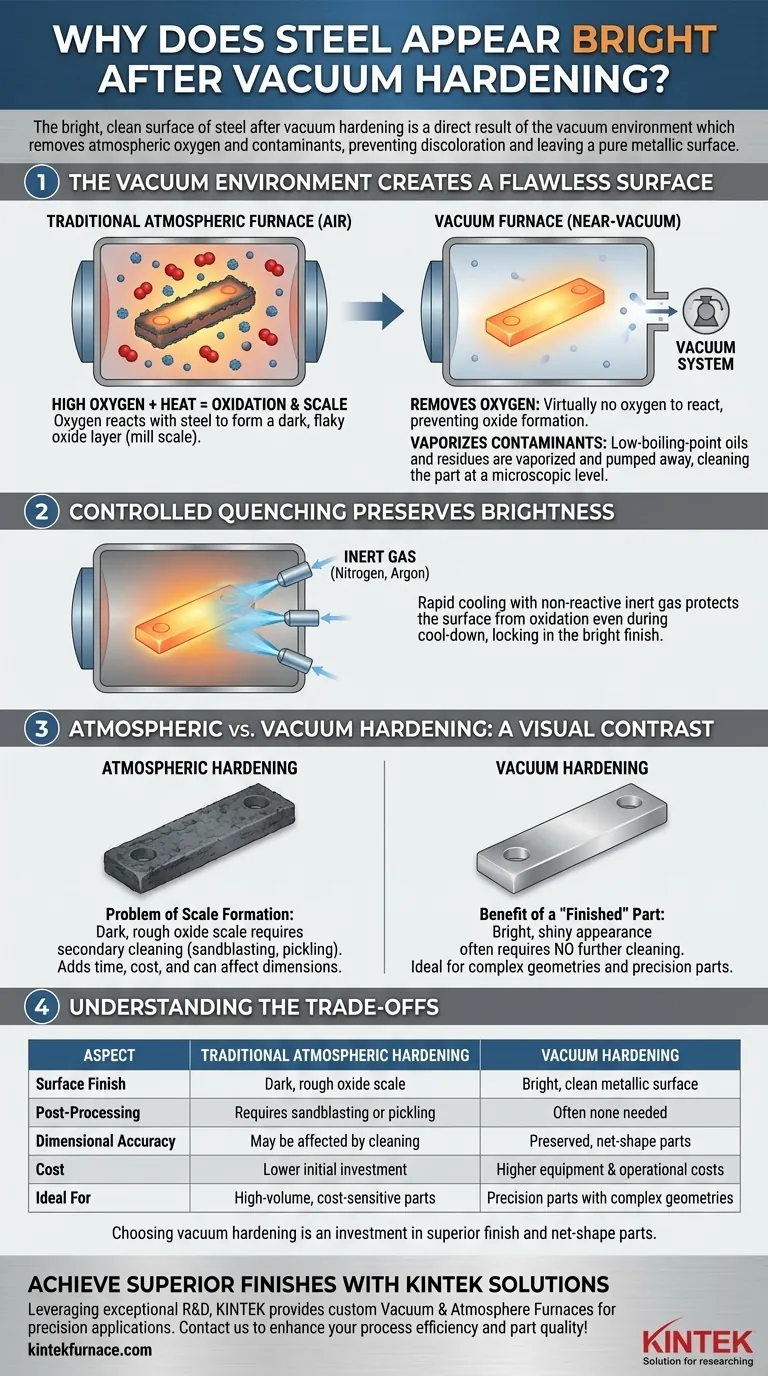

Атмосферная закалка против вакуумной закалки: Визуальное сравнение

Разница между этими двумя методами не только функциональная; она немедленно видна на готовой детали.

Проблема образования окалины

Детали, закаленные в атмосферной печи, выходят с темной серой или черной, шероховатой поверхностью. Эту окалину необходимо удалять с помощью вторичных операций, таких как пескоструйная обработка, галтовка или химическое травление.

Эти дополнительные шаги увеличивают время, затраты и могут негативно сказаться на конечных размерах и чистоте поверхности детали.

Преимущество «Готовой» Детали

Закаленная в вакууме деталь, напротив, выходит из печи с ярким, часто атласным или блестящим внешним видом. Во многих случаях ей не требуется дополнительная очистка поверхности.

Это значительное преимущество для компонентов со сложной геометрией или для прецизионных деталей, таких как пресс-формы и штампы, где сохранение каждой детали поверхности имеет решающее значение.

Понимание компромиссов

Хотя вакуумная закалка дает превосходные результаты для поверхности, это не единственный выбор для каждого применения. Решение включает в себя явные компромиссы.

Стоимость оборудования и эксплуатации

Вакуумные печи — это сложные машины, которые представляют собой значительно более высокие капиталовложения, чем стандартные атмосферные печи. Их эксплуатация и техническое обслуживание также требуют более специальных знаний и, как правило, более дороги.

Время цикла

Достижение глубокого вакуума и выполнение контролируемых циклов нагрева и газового охлаждения иногда может занять больше времени, чем сопоставимый процесс атмосферной закалки, что потенциально влияет на пропускную способность при крупносерийном производстве.

Ограничения процесса

Хотя вакуумная закалка универсальна, это не универсальное решение. Некоторые очень недорогие, крупносерийные детали могут не оправдать дополнительных затрат, особенно если они подвергаются последующей механической обработке, которая в любом случае удалит окалину с поверхности.

Выбор правильного варианта для вашей цели

Выбор правильного процесса закалки полностью зависит от требований конечного компонента.

- Если ваше основное внимание уделяется конечной чистоте поверхности и точности размеров: Вакуумная закалка — очевидный выбор, поскольку она устраняет необходимость в агрессивной последующей очистке, которая может изменить деталь.

- Если ваша деталь имеет сложные детали или внутренние каналы: Вакуумная закалка гарантирует, что эти труднодоступные места останутся чистыми и свободными от окалины.

- Если вы производите простые, крупносерийные детали, где стоимость является главным движущим фактором: Традиционная атмосферная закалка может быть более экономичной, при условии, что окалина приемлема или будет удалена позже.

В конечном счете, выбор вакуумной закалки — это инвестиция в достижение превосходной отделки и детали, близкой к готовой форме, непосредственно в процессе термообработки.

Сводная таблица:

| Аспект | Традиционная атмосферная закалка | Вакуумная закалка |

|---|---|---|

| Чистота поверхности | Темная, грубая оксидная окалина | Яркая, чистая металлическая поверхность |

| Последующая обработка | Требует пескоструйной обработки или травления | Часто не требуется |

| Точность размеров | Может быть нарушена чисткой | Сохраняется, детали близкие к готовой форме |

| Стоимость | Более низкие первоначальные инвестиции | Более высокие затраты на оборудование и эксплуатацию |

| Идеально подходит для | Крупносерийные детали, чувствительные к стоимости | Прецизионные детали со сложной геометрией |

Достигайте превосходной чистоты поверхности и точности размеров с передовыми высокотемпературными печными решениями KINTEK! Благодаря исключительному опыту в области НИОКР и собственному производству мы предоставляем различным лабораториям индивидуальные муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша глубокая способность к кастомизации гарантирует удовлетворение ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения для вакуумной закалки могут повысить эффективность вашего процесса и качество деталей!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня