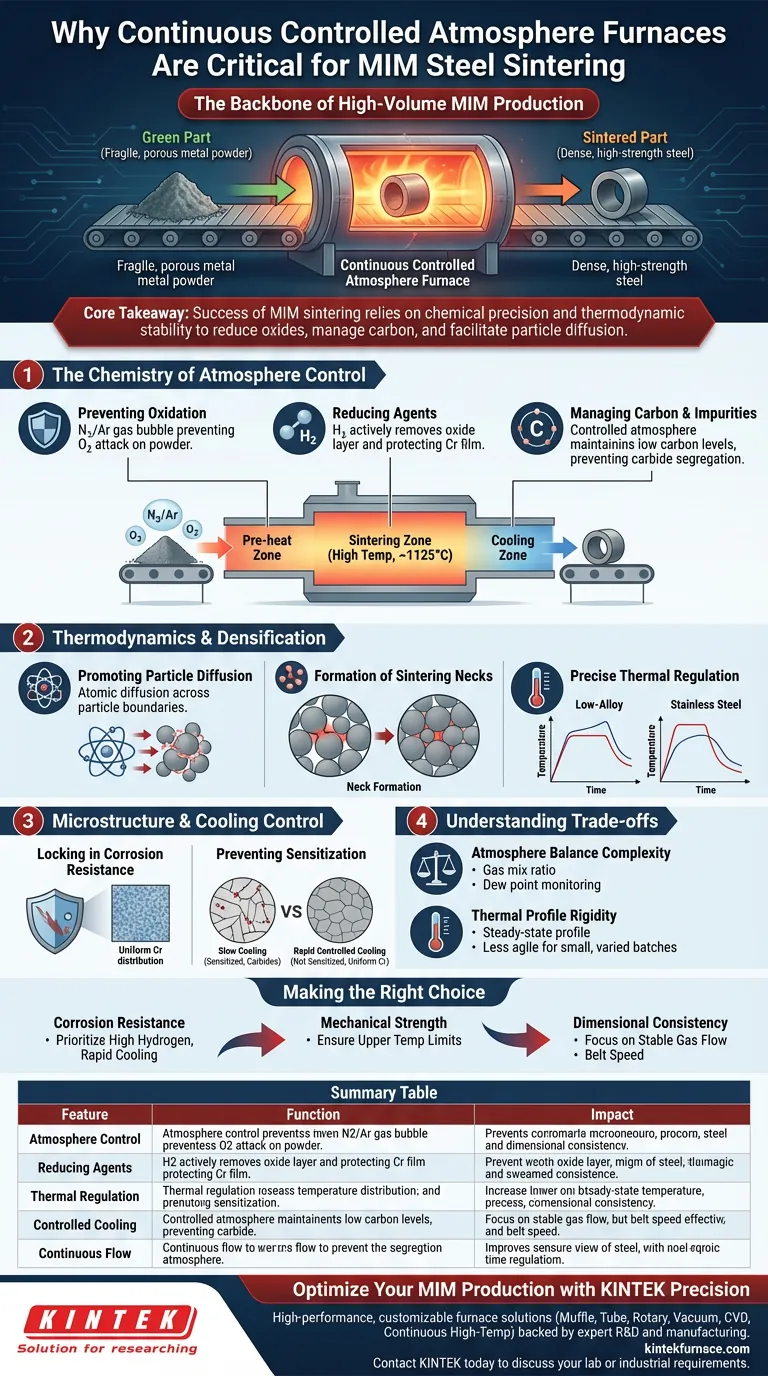

Непрерывные печи с контролируемой атмосферой являются основой крупносерийного производства MIM, поскольку они создают химически активную, стабильную среду, которая преобразует хрупкие «зеленые» детали в плотные стальные компоненты с высокой прочностью. Точно регулируя состав газа (обычно азот, водород или аргон) и температурные профили, эти печи предотвращают окисление и способствуют важным диффузионным механизмам, необходимым для уплотнения.

Ключевой вывод Успех спекания MIM зависит не только от тепла, но и от химической точности. Непрерывные печи с контролируемой атмосферой обеспечивают необходимую термодинамическую стабильность для восстановления оксидов, контроля содержания углерода и облегчения диффузии частиц, обеспечивая механическую целостность и коррозионную стойкость конечного сплава.

Химия контроля атмосферы

Предотвращение окисления у источника

Основная функция этих печей — изолировать металлические порошки от кислорода. Высокие температуры естественным образом ускоряют окисление, которое действует как барьер для связывания частиц. Используя такие газы, как азот или аргон высокой чистоты, печь создает защитный экран, который предотвращает деградацию металлического порошка в процессе нагрева.

Роль восстановителей

Одной защиты часто недостаточно; требуется активное восстановление. Атмосферы, содержащие водород, обеспечивают сильный восстановительный потенциал. Это химически удаляет остаточный кислород с поверхности порошка и защищает пассивирующую пленку оксида хрома на нержавеющих сталях, предотвращая термическую деградацию.

Контроль углерода и примесей

Атмосфера имеет решающее значение для контроля химического состава стали. Контролируемая среда помогает поддерживать чрезвычайно низкий уровень углерода, устраняя избыток углерода, вызванный остатками связующего вещества. Это предотвращает сегрегацию карбидов, что жизненно важно для поддержания механической целостности детали.

Термодинамика и уплотнение

Стимулирование диффузии частиц

Спекание — это, по сути, перемещение атомов для закрытия пор. Стабильная тепловая среда, обеспечиваемая непрерывными печами, способствует диффузии, при которой атомы перемещаются через границы частиц. Это движение необходимо для уплотнения порошковой массы в твердую деталь.

Образование спеченных шейек

Сочетание высокой температуры (например, 1125°C для стали) и восстановительной атмосферы облегчает образование спеченных шейек. Это физические мосты, которые образуются между отдельными металлическими частицами. По мере роста этих шеек плотность материала увеличивается, напрямую повышая общую механическую прочность компонента.

Точное регулирование температуры

Различные сплавы имеют специфические термодинамические требования. Непрерывные печи позволяют точно регулировать температуру — например, устанавливать определенные точки для низколегированных и нержавеющих сталей — для оптимизации результата спекания. Это гарантирует, что характеристики электро- и теплопроводности определяются свойствами материала, а не дефектами, такими как пористость.

Микроструктура и контроль охлаждения

Обеспечение коррозионной стойкости

Для MIM-деталей из нержавеющей стали фаза охлаждения так же важна, как и фаза нагрева. Непрерывные печи с контролируемыми зонами охлаждения определяют эволюцию микроструктуры стали.

Предотвращение сенсибилизации

Быстрая, контролируемая кинетика охлаждения препятствует осаждению межкристаллических карбидов, явления, известного как сенсибилизация. Предотвращая это, печь гарантирует, что хром остается равномерно распределенным в металлической матрице. Эта однородность является обязательным условием для достижения превосходной коррозионной стойкости.

Понимание компромиссов

Сложность баланса атмосферы

Хотя непрерывные печи обеспечивают высокую производительность, поддержание газовой смеси требует строгого контроля. Небольшой дисбаланс в соотношении водорода и азота (например, отклонение от стандартной смеси 90/10) может привести к неполному восстановлению или дефектам поверхности. Процесс требует постоянного мониторинга точки росы и чистоты газа.

Жесткость температурного профиля

Непрерывные печи полагаются на стационарный температурный профиль, установленный вдоль ленты или толкателя. В отличие от периодических вакуумных печей, которые могут легко изменять циклы на загрузку, изменение профиля в непрерывной печи занимает много времени. Это делает их менее гибкими для предприятий, обрабатывающих небольшие партии сильно отличающихся сплавов в быстрой последовательности.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать эффективность вашего процесса спекания, согласуйте параметры печи с вашими конкретными металлургическими целями:

- Если ваш основной приоритет — коррозионная стойкость (нержавеющая сталь): Отдавайте предпочтение атмосфере с высоким содержанием водорода и возможностью быстрого охлаждения для предотвращения осаждения карбидов хрома.

- Если ваш основной приоритет — механическая прочность: Убедитесь, что ваш температурный профиль достигает верхних пределов окна спекания сплава (например, ~1125°C для сталей), чтобы максимизировать образование шеек и уплотнение.

- Если ваш основной приоритет — стабильность размеров: Сосредоточьтесь на стабильности потока газа и скорости ленты, чтобы гарантировать, что каждая деталь подвергается точно такой же термодинамической истории.

В конечном счете, печь — это не просто источник тепла; это химический реактор, который определяет окончательную реальность вашего материала.

Сводная таблица:

| Функция | Функция в спекании MIM | Влияние на конечную деталь |

|---|---|---|

| Контроль атмосферы | Использует азот, водород или аргон для изоляции кислорода | Предотвращает окисление и обеспечивает химическую чистоту |

| Восстановители | Водород удаляет остаточные поверхностные оксиды | Улучшает связывание частиц и механическую прочность |

| Регулирование температуры | Точный, стационарный нагрев (например, 1125°C) | Облегчает образование шеек и уплотнение материала |

| Контролируемое охлаждение | Управляет кинетикой охлаждения после спекания | Предотвращает сенсибилизацию и обеспечивает коррозионную стойкость |

| Непрерывный поток | Высокая производительность на ленточных или толкательных путях | Обеспечивает стабильность размеров и эффективность производства |

Оптимизируйте ваше производство MIM с KINTEK Precision

Не позволяйте окислению или нестабильным температурным профилям ставить под угрозу ваши стальные компоненты. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные муфельные, трубчатые, роторные, вакуумные и CVD-системы, а также специализированные непрерывные высокотемпературные печи — все полностью настраиваемые для удовлетворения ваших уникальных металлургических потребностей.

Независимо от того, стремитесь ли вы к превосходной коррозионной стойкости или максимальной механической прочности, наша команда готова помочь вам спроектировать идеальную среду для спекания. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши лабораторные или промышленные требования и гарантировать, что каждая деталь соответствует высочайшему стандарту качества.

Визуальное руководство

Ссылки

- Jorge Luis Braz Medeiros, Luciano Volcanoglo Biehl. Effect of Sintering Atmosphere Control on the Surface Engineering of Catamold Steels Produced by MIM: A Review. DOI: 10.3390/surfaces9010007

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с контролируемой инертной азотно-водородной атмосферой

Люди также спрашивают

- Как применяется камерная печь с защитной атмосферой в термической обработке металлов? Улучшение характеристик металлов с помощью контролируемой атмосферы

- Почему при прокалке никелевых катализаторов на углеродном носителе необходим инертный газ? Защитите структуру вашего носителя

- Какова функция печи гидрирования при производстве порошка U-6Nb? Мастер химического охрупчивания

- Почему для производства биоугля необходима система реактора с неподвижным слоем и высокоточным контролем температуры? Обеспечение точности +/-3°C

- Какие термины связаны с атмосферными печами? Изучите типы для ваших нужд термообработки

- Какие дополнительные функции предлагает муфельная печь с газовой средой по сравнению с обычной муфельной печью? Разблокируйте передовую обработку материалов

- Как печь для отжига в атмосфере с ящиком обеспечивает точный контроль температуры? Откройте для себя прецизионные решения для нагрева

- Почему аргон и водород используются в качестве технологической атмосферы при плазменном напылении AlCoCrFeNi? Получите покрытия высокой чистоты