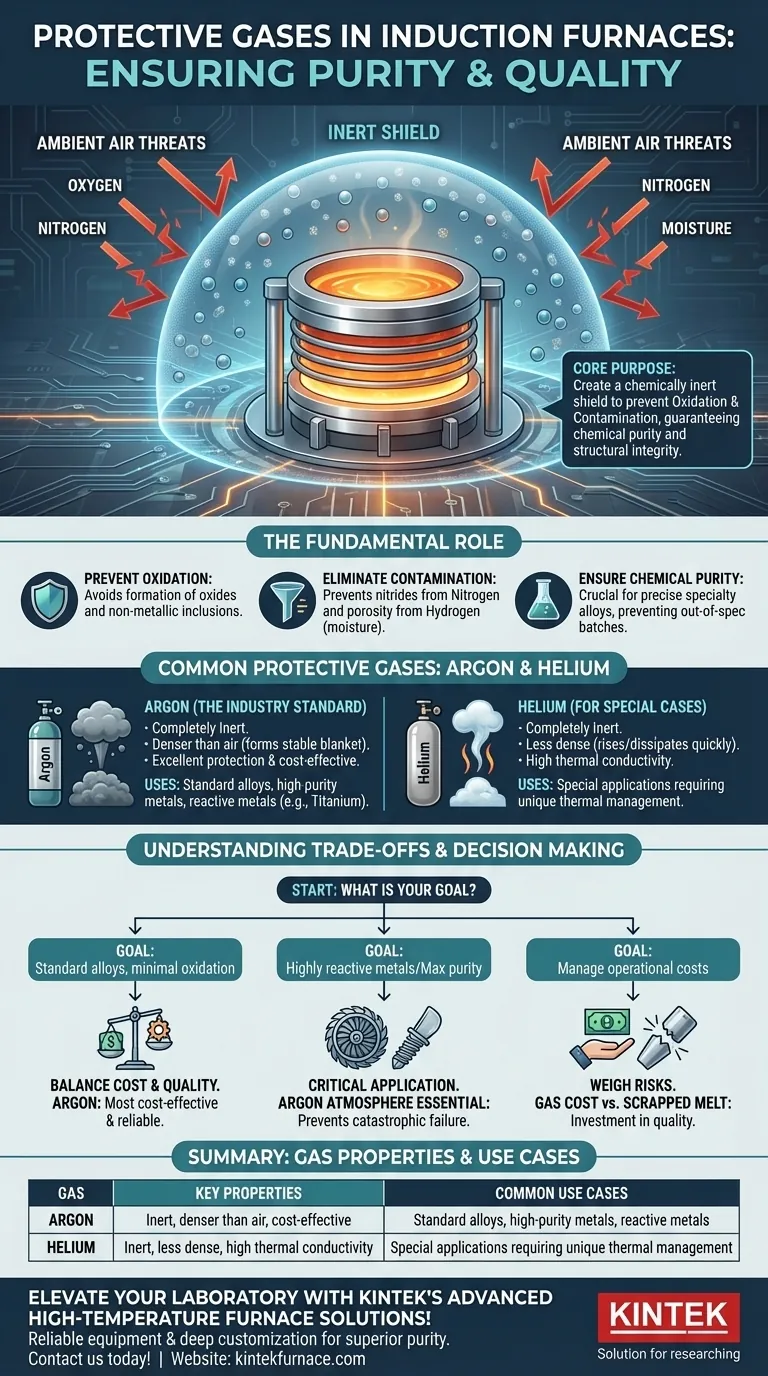

При работе индукционных печей наиболее распространенными защитными газами являются инертные газы, в частности аргон и, в меньшей степени, гелий. Эти газы выбираются из-за их химической инертности, которая предотвращает реакцию расплавленного металла с окружающей атмосферой в процессе высокотемпературной плавки.

Основное назначение использования защитного газа заключается в создании химически инертного экрана вокруг расплавленного металла. Этот экран предназначен не просто для предотвращения поверхностной ржавчины; это критически важная мера контроля для предотвращения окисления и загрязнения, тем самым гарантируя химическую чистоту и структурную целостность, необходимые для материалов с высокими характеристиками.

Фундаментальная роль защитной атмосферы

Когда металлы нагреваются до точки плавления, они становятся очень реакционноспособными. Окружающий воздух, состоящий в основном из азота и кислорода, становится значительным источником загрязнения. Защитная атмосфера непосредственно противодействует этой угрозе.

Предотвращение окисления

При высоких температурах кислород активно реагирует с большинством металлов, образуя оксиды. Этот процесс является не только поверхностной проблемой; он может привести к попаданию неметаллических включений в расплав, что ухудшает окончательные механические свойства материала, такие как прочность и пластичность.

Устранение загрязнений

Помимо кислорода, другие атмосферные газы, такие как азот и водяной пар, также могут быть вредны. Азот может образовывать нежелательные нитриды в некоторых сплавах, в то время как влага может приводить к проникновению водорода, что вызывает пористость или водородное охрупчивание в затвердевшем металле.

Обеспечение химической чистоты

Для отраслей, производящих специальные сплавы, химический состав должен контролироваться с предельной точностью. Нежелательные реакции с атмосферными газами могут нарушить этот тонкий баланс, выводя сплав за пределы спецификации и делая всю партию непригодной.

Подробнее о распространенных защитных газах

Выбор газа определяется его свойствами, эффективностью и стоимостью. Хотя существует несколько инертных газов, один из них является промышленным стандартом.

Аргон: отраслевой стандарт

Аргон является наиболее широко используемым защитным газом в индукционных печах. Он полностью инертен и не вступает в реакцию с расплавленным металлом даже при экстремальных температурах.

Поскольку аргон плотнее воздуха, он может эффективно образовывать стабильное «одеяло» над поверхностью расплава, вытесняя реакционноспособную атмосферу. Он обеспечивает отличную защиту и относительно экономичен по сравнению с другими инертными газами.

Гелий: для особых случаев

Гелий — еще один инертный газ, который можно использовать. Хотя он обеспечивает такую же инертность, как и аргон, его физические свойства совершенно иные.

Гелий намного менее плотен, чем воздух, поэтому он будет быстро подниматься и рассеиваться, а не образовывать стабильное одеяло. Он также обладает гораздо более высокой теплопроводностью. Эти свойства делают его менее распространенным для общего использования, но потенциально ценным для очень специфических применений, где желательны его уникальные тепловые характеристики.

Понимание компромиссов

Внедрение защитной газовой атмосферы — это решение, которое предполагает баланс между стоимостью, сложностью и требованиями к качеству.

Стоимость против качества

Основной компромисс — это стоимость газа и требуемой системы подачи по сравнению со стоимостью производимого материала. Для недорогих, некритических металлов затраты могут быть неоправданными. Для высокочистых или реакционноспособных сплавов стоимость газа незначительна по сравнению со стоимостью неудачной или отбракованной плавки.

Применение определяет необходимость

Такие отрасли, как аэрокосмическая промышленность, медицинское производство и электроника, полагаются на материалы без дефектов. Для таких компонентов, как лопатки турбин или биомедицинские имплантаты, любое загрязнение может привести к катастрофическому отказу. В этих контекстах использование защитной аргоновой атмосферы является не выбором, а обязательным технологическим требованием.

Правильный выбор для вашей цели

Решение об использовании защитного газа и выбор конкретного газа должны быть напрямую связаны с требованиями к вашему конечному продукту.

- Если ваша основная цель — производство стандартных сплавов с минимальным окислением: Аргон обеспечивает наиболее экономичную и надежную защиту для большинства применений.

- Если ваша основная цель — работа с высокореактивными металлами (например, титаном) или достижение максимальной чистоты: Строго контролируемая аргоновая атмосфера необходима для соответствия спецификациям материала и предотвращения катастрофического отказа партии.

- Если ваша основная цель — управление эксплуатационными расходами: Вы должны взвесить расходы на инертный газ по сравнению с гораздо более высоким финансовым риском бракованной плавки или отказа компонента.

В конечном итоге, контроль атмосферы печи является прямым вложением в качество и надежность вашего конечного продукта.

Сводная таблица:

| Газ | Ключевые свойства | Распространенные варианты использования |

|---|---|---|

| Аргон | Инертный, плотнее воздуха, экономичный | Стандартные сплавы, металлы высокой чистоты, реакционноспособные металлы, такие как титан |

| Гелий | Инертный, менее плотный, высокая теплопроводность | Специальные применения, требующие уникального теплового управления |

Повысьте возможности вашей лаборатории с помощью передовых высокотемпературных печей KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем различным лабораториям надежное оборудование, такое как муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности глубокой настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, помогая достичь превосходной чистоты и производительности металла. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши цели!

Визуальное руководство

Связанные товары

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с контролируемой инертной азотно-водородной атмосферой

Люди также спрашивают

- Каковы перспективы развития камерных печей с контролируемой атмосферой в аэрокосмической промышленности? Откройте для себя передовую обработку материалов для аэрокосмических инноваций

- Каковы ключевые особенности камерных печей с контролируемой атмосферой? Разблокируйте точную термообработку в контролируемых средах

- Для чего используется технология инертного газа в высокотемпературных вакуумных печах с контролируемой атмосферой? Защита материалов и ускорение охлаждения

- Могут ли камерные высокотемпературные печи контролировать атмосферу? Раскройте потенциал точности в обработке материалов

- Какие основные инертные газы используются в вакуумных печах? Оптимизируйте ваш процесс термообработки