Коротко говоря, нагревательные элементы из дисилицида молибдена (MoSi2) обладают значительно лучшей стойкостью к окислению, чем элементы из карбида кремния (SiC). При нагревании MoSi2 образует защитный, стеклоподобный слой диоксида кремния (SiO2), который предохраняет материал от дальнейшей деградации. Хотя SiC также окисляется, этот процесс может негативно сказаться на его долгосрочной эффективности, тогда как слой на MoSi2 фактически самовосстанавливается.

Долговечность и эффективность высокотемпературного нагревательного элемента определяются не самим материалом, а стабильностью защитного оксидного слоя, который он образует при нагревании. Понимание этого принципа является ключом к выбору правильного элемента для вашего применения.

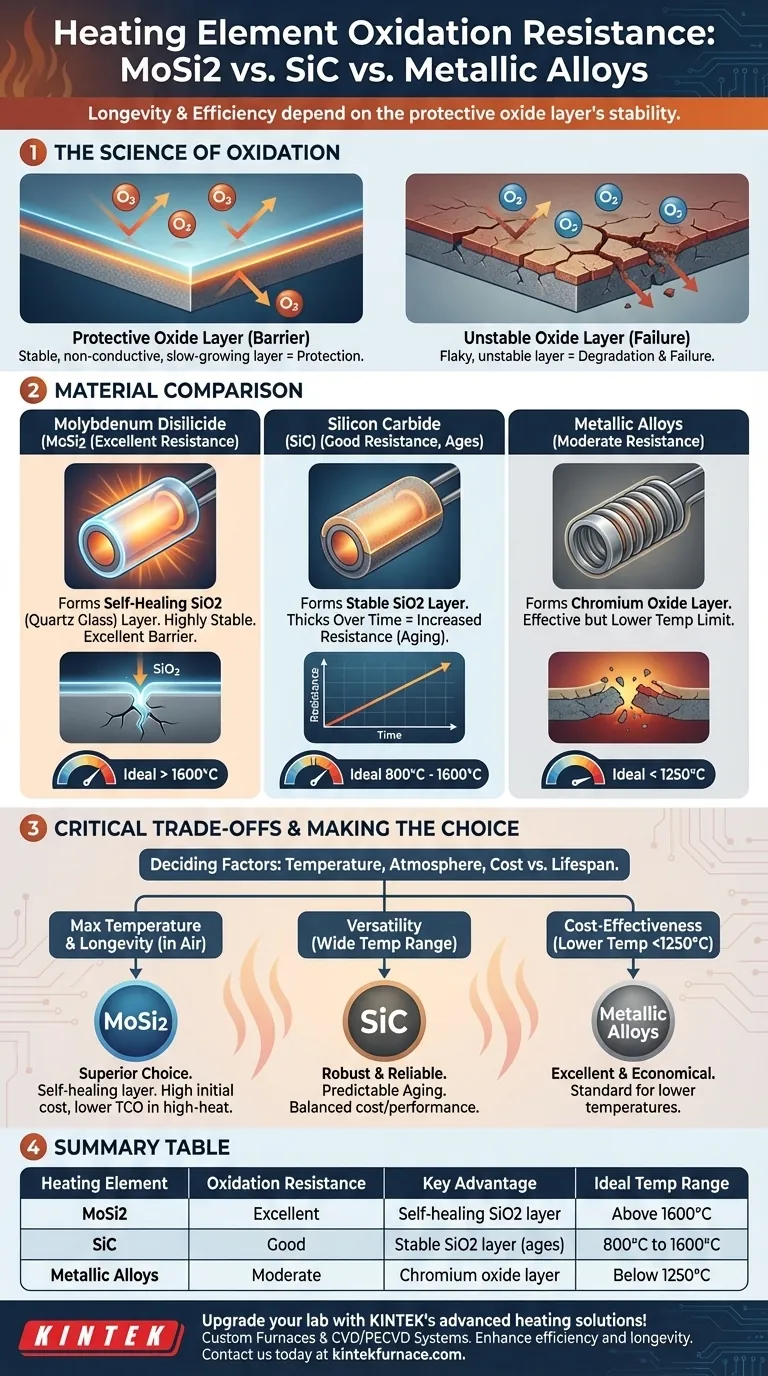

Наука об окислении в нагревательных элементах

Чтобы сравнить материалы, мы должны сначала понять, почему окисление является центральным фактором в сроке службы и производительности нагревательного элемента. Это основной механизм как защиты, так и отказа.

Что такое окисление?

Окисление — это химическая реакция, которая происходит, когда материал подвергается воздействию кислорода, особенно при высоких температурах. Эта реакция образует новое соединение, называемое оксидом, на поверхности материала.

Этот процесс обычно наблюдается как ржавчина на железе, но в высокопроизводительных нагревательных элементах он может быть весьма желательным эффектом.

Почему это определяет срок службы элемента

Стабильный, непроводящий и медленно растущий оксидный слой действует как защитный барьер. Он предотвращает доступ кислорода к основному материалу, значительно замедляя дальнейшую деградацию.

И наоборот, нестабильный или отслаивающийся оксидный слой обеспечивает плохую защиту, что приводит к быстрой потере материала и преждевременному выходу элемента из строя. Рост оксидного слоя также может изменять электрическое сопротивление элемента, явление, известное как «старение».

Сравнение ключевых материалов

Разница в стойкости к окислению сводится к качеству и поведению защитного слоя, который образует каждый материал.

Дисилицид молибдена (MoSi2): Высокотемпературный чемпион

Элементы из MoSi2 известны своей исключительной производительностью при очень высоких температурах, главным образом благодаря их уникальному поведению при окислении.

При нагревании в окислительной атмосфере MoSi2 образует тонкий, непористый слой чистого диоксида кремния (SiO2), который по сути является кварцевым стеклом. Этот слой очень стабилен и обеспечивает отличный барьер против дальнейшего окисления. Если образуется трещина, кислород проникает и мгновенно «залечивает» прорыв, образуя новый SiO2.

Карбид кремния (SiC): Универсальная рабочая лошадка

Элементы из SiC широко используются и ценятся за их высокую прочность и стойкость к термическому удару в широком диапазоне температур.

Как и MoSi2, SiC также образует защитный слой диоксида кремния (SiO2). Однако этот слой со временем имеет тенденцию становиться толще. Это постепенное увеличение толщины приводит к повышению электрического сопротивления элемента, что является предсказуемым процессом старения, который должен управляться системой контроля мощности.

Металлические сплавы (например, нихром): Общий стандарт

Металлические нагревательные элементы, такие как те, что изготовлены из нихрома (никель-хромового сплава), являются стандартными в низкотемпературных применениях, таких как печи и тостеры.

Эти сплавы работают, образуя защитный слой оксида хрома. Этот слой очень эффективен, но имеет более низкую максимальную рабочую температуру по сравнению со слоями SiO2, образуемыми MoSi2 и SiC.

Понимание критических компромиссов

Выбор элемента редко сводится к одному свойству. Вы должны сбалансировать производительность с условиями эксплуатации и стоимостью.

Температура — решающий фактор

Самым важным фактором является ваша целевая рабочая температура. MoSi2 превосходен при температуре выше 1600°C, где его защитный слой наиболее эффективен. SiC — надежный выбор для диапазона от 800°C до 1600°C. Металлические сплавы, как правило, лучше всего подходят для применений ниже 1250°C.

Чувствительность к атмосфере

Стабильность защитного оксидного слоя зависит от атмосферы печи. Например, MoSi2 может подвергаться низкотемпературной деградации, известной как «чума», в определенных условиях. Крайне важно подобрать элемент к химической среде, в которой он будет работать.

Стоимость против срока службы

Элементы из MoSi2 часто имеют более высокую начальную стоимость. Однако в подходящих высокотемпературных, окислительных условиях их чрезвычайная долговечность и стабильное сопротивление могут привести к снижению общей стоимости владения на протяжении всего срока службы оборудования. SiC часто представляет собой сбалансированную золотую середину как по стоимости, так и по производительности.

Правильный выбор для вашей цели

Ваш выбор должен основываться на конкретных требованиях вашего процесса нагрева.

- Если ваш основной акцент делается на максимальной температуре и долговечности на воздухе: MoSi2 является лучшим выбором благодаря его самовосстанавливающемуся и очень стабильному защитному слою.

- Если ваш основной акцент делается на универсальности в широком диапазоне высоких температур: SiC предлагает надежное и прочное решение, при условии, что вы учитываете его предсказуемые характеристики старения.

- Если ваш основной акцент делается на экономичности в низкотемпературных применениях (ниже 1250°C): Металлические элементы, такие как нихром, обеспечивают отличную и экономичную производительность.

Понимая, как каждый материал ведет себя при нагревании, вы можете выбрать элемент, который обеспечит как надежность, так и долгосрочную эффективность для ваших конкретных потребностей.

Сводная таблица:

| Нагревательный элемент | Стойкость к окислению | Ключевое преимущество | Идеальный температурный диапазон |

|---|---|---|---|

| Дисилицид молибдена (MoSi2) | Отличная | Самовосстанавливающийся слой SiO2 | Выше 1600°C |

| Карбид кремния (SiC) | Хорошая | Стабильный слой SiO2, но стареет | от 800°C до 1600°C |

| Металлические сплавы (например, нихром) | Умеренная | Слой оксида хрома | Ниже 1250°C |

Обновите высокотемпературные возможности вашей лаборатории с помощью передовых решений для нагрева от KINTEK! Используя исключительные исследования и разработки, а также собственное производство, мы предлагаем муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, адаптированные к вашим уникальным потребностям. Наша глубокая кастомизация обеспечивает точную производительность для различных лабораторий. Свяжитесь с нами сегодня, чтобы обсудить, как наши нагревательные элементы могут повысить вашу эффективность и долговечность!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная муфельная печь с нижним подъемом

- 1800℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Почему карбидокремниевые нагревательные элементы незаменимы в высокотемпературных отраслях? Откройте для себя надежные решения для экстремального нагрева

- Почему нагревательные элементы из SiC считаются экологически чистыми? Откройте для себя их экоэффективность и долговечность

- Что делает нагревательные элементы из карбида кремния устойчивыми к химической коррозии? Откройте для себя защитный оксидный слой

- Почему карбид кремния устойчив к химическим реакциям в промышленных печах? Откройте для себя долговечные высокотемпературные решения

- Каковы преимущества использования высокочистого зеленого порошка карбида кремния в нагревательных элементах? Повышение эффективности и срока службы