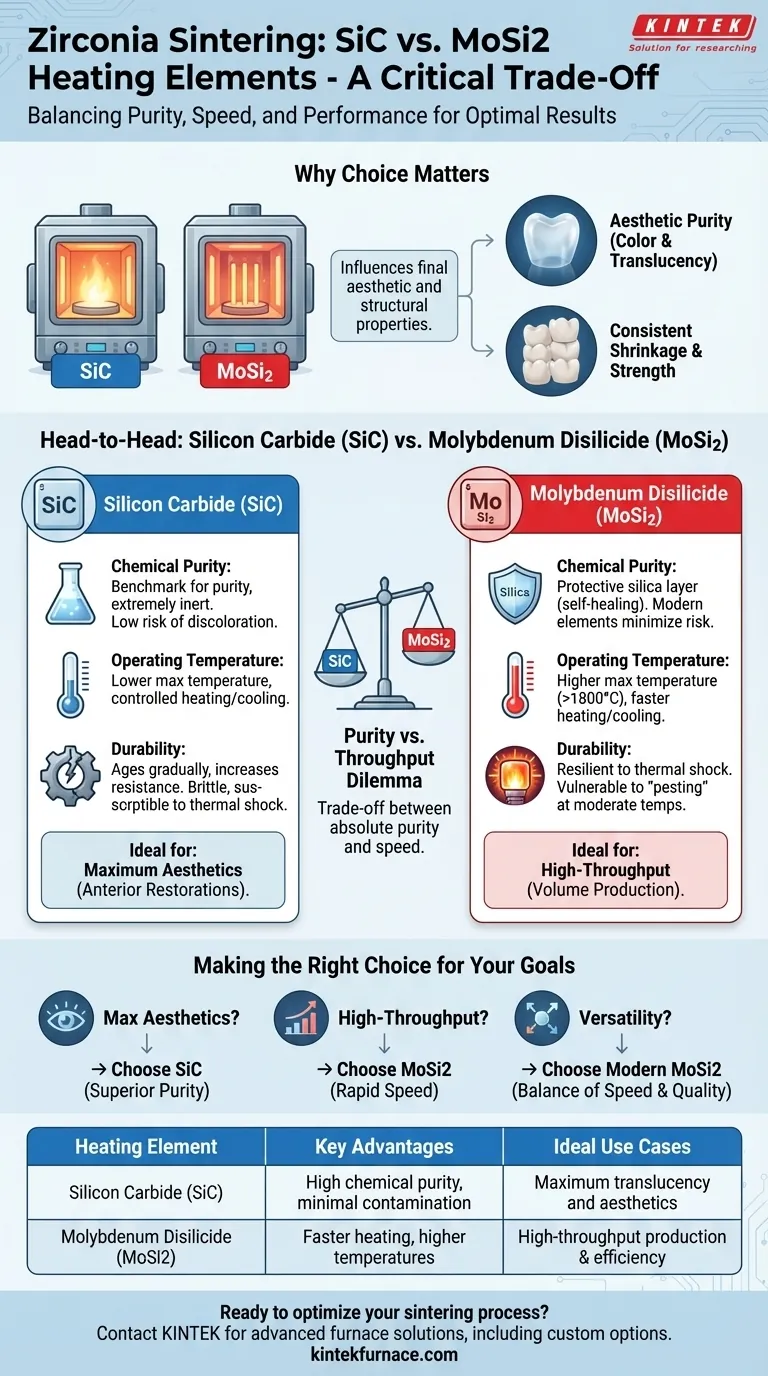

При спекании диоксида циркония выбор нагревательного элемента сужается до двух основных материалов: карбида кремния (SiC) и дисилицида молибдена (MoSi2). Оба используются в современных печах для спекания, но они предпочтительны по разным причинам, связанным с химической совместимостью, производительностью и желаемыми конечными характеристиками циркониевой реставрации. Идеальный выбор зависит от конкретных приоритетов вашей лаборатории или производственного процесса.

Хотя элементы из SiC и MoSi2 способны спекать диоксид циркония, решение зависит от критического компромисса. SiC часто отдают предпочтение из-за его исключительной химической чистоты, необходимой для получения результатов с высокой прозрачностью, в то время как MoSi2 ценится за более высокую скорость нагрева и более высокие температурные возможности.

Почему выбор нагревательного элемента критичен для качества диоксида циркония

Выбор нагревательного элемента — это не просто техническая деталь; он напрямую влияет на конечные эстетические и структурные свойства спеченного диоксида циркония. Неправильный элемент или низкое качество элемента могут скомпрометировать весь процесс.

Влияние на цвет и прозрачность

Диоксид циркония, особенно варианты с высокой прозрачностью, используемые для эстетических передних реставраций, очень чувствителен к загрязнению при высоких температурах.

Нагревательные элементы могут выделять микроскопические частицы или оксиды в камеру печи. Если эти загрязнители попадают на поверхность диоксида циркония, они могут вызвать обесцвечивание, посерение или появление пятен, что портит эстетический результат.

Обеспечение постоянной усадки и прочности

Процесс спекания зависит от точного и равномерного контроля температуры для достижения предсказуемой усадки и конечной плотности.

Высококачественные нагревательные элементы обеспечивают стабильное и равномерное распределение тепла, гарантируя, что каждая деталь в партии спекается в одинаковых условиях. Эта согласованность имеет фундаментальное значение для достижения указанной прочности на изгиб и краевого прилегания материала.

Сравнение: SiC против MoSi2

И SiC, и MoSi2 являются отраслевыми стандартами, но они обладают разными характеристиками, которые делают их подходящими для разных целей.

Химическая чистота и риск загрязнения

Карбид кремния (SiC) широко признан эталоном чистоты. Он чрезвычайно инертен и имеет очень низкий риск выделения загрязняющих веществ, которые могут обесцветить диоксид циркония. Это делает его предпочтительным выбором для печей, предназначенных для диоксида циркония с высокой эстетикой, подходящего для передних зубов.

Элементы из дисилицида молибдена (MoSi2) покрыты защитным слоем силикатного стекла. Хотя они, как правило, стабильны, старые или менее качественные элементы иногда могут «сбрасывать» этот силикат, который может вступать в реакцию с поверхностью диоксида циркония. Однако современные элементы MoSi2 высокой чистоты значительно снизили этот риск.

Рабочая температура и скорость

Элементы MoSi2 имеют явное преимущество в производительности. Они, как правило, могут достигать более высоких максимальных температур (свыше 1800°C) и могут нагреваться и охлаждаться значительно быстрее, чем элементы SiC.

Элементы SiC имеют более низкую максимальную рабочую температуру и требуют более контролируемых, постепенных циклов нагрева и охлаждения для предотвращения термического удара и обеспечения долгого срока службы.

Долговечность и срок службы

Оба типа элементов рассчитаны на длительный срок службы, но имеют разные режимы отказа.

Элементы SiC постепенно стареют, со временем увеличивая свое электрическое сопротивление. Они прочны, но могут быть хрупкими и подвержены разрушению от механического или термического удара.

Элементы MoSi2 более устойчивы к термическому удару и могут «самовосстанавливать» свой защитный силикатный слой при высоких температурах. Однако они уязвимы для формы быстрого окисления, известной как «порча» (pesting), если их выдерживать при умеренных температурах (около 400–700°C) в течение длительного времени.

Понимание компромиссов

Выбор печи включает в себя баланс между идеальными характеристиками каждого типа элементов и практическими потребностями и бюджетом вашей лаборатории.

Дилемма: чистота против пропускной способности

Основной компромисс часто заключается между абсолютной чистотой SiC и скоростью MoSi2.

Печь с элементами SiC — это безопасная инвестиция для достижения наилучшей возможной эстетики, но циклы будут дольше. Это может ограничить количество партий, которые вы можете запустить в день.

Печь с элементами MoSi2 обеспечивает более быстрые циклы, увеличивая пропускную способность и эффективность, что является огромным преимуществом для лабораторий с большим объемом производства.

Общая стоимость владения

Первоначальная стоимость печи — это только часть уравнения. Вы также должны учитывать стоимость замены элементов и потенциальное время простоя.

Элементы MoSi2 могут обеспечить очень долгий срок службы при правильной эксплуатации. Элементы SiC являются расходными материалами, которые потребуют периодической замены по мере старения, что должно быть учтено в операционных бюджетах.

Сделайте правильный выбор в соответствии с вашими целями спекания

Ваше решение должно определяться основным фокусом вашей работы.

- Если ваш основной фокус — максимальная прозрачность и эстетика: Превосходная химическая чистота элементов из карбида кремния (SiC) является наиболее надежным выбором для предотвращения обесцвечивания чувствительных циркониевых материалов.

- Если ваш основной фокус — высокопроизводительное производство и скорость: Быстрые скорости нагрева и надежная работа элементов из дисилицида молибдена (MoSi2) дают значительное преимущество в эффективности.

- Если ваш основной фокус — универсальность для различных типов диоксида циркония: Ищите печь с современными элементами MoSi2 высокой чистоты, поскольку они все чаще предлагают баланс скорости и качества, отвечающий требованиям большинства стоматологических реставраций.

Понимание этой разницы позволяет вам выбрать печь, которая идеально соответствует вашим производственным потребностям и стандартам качества.

Сводная таблица:

| Нагревательный элемент | Ключевые преимущества | Идеальные сценарии использования |

|---|---|---|

| Карбид кремния (SiC) | Высокая химическая чистота, минимальный риск загрязнения | Максимальная прозрачность и эстетика для передних реставраций |

| Дисилицид молибдена (MoSi2) | Более высокая скорость нагрева, более высокие температурные возможности | Высокопроизводительное производство и эффективность в лабораториях |

Готовы оптимизировать процесс спекания диоксида циркония? Свяжитесь с KINTEK сегодня, чтобы изучить наши передовые решения для высокотемпературных печей, включая муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Благодаря выдающимся исследованиям и разработкам и собственному производству мы предлагаем глубокую кастомизацию для точного удовлетворения ваших уникальных экспериментальных потребностей — обеспечивая превосходную производительность, эффективность и качество для вашей лаборатории. Свяжитесь с нами сейчас!

Визуальное руководство

Связанные товары

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- 1700℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Почему точный контроль температуры важен в стоматологических печах? Обеспечьте идеальные реставрации каждый раз

- Почему использование универсальной настройки для всех материалов в зуботехнической печи является ошибкой? Освойте прецизионный обжиг для идеальных реставраций

- Почему температурный диапазон важен при выборе зуботехнической печи? Раскройте совместимость материалов и точность

- Каковы основные функции керамических стоматологических печей? Достижение точности и долговечности в реставрациях зубов

- Каково значение зуботехнических печей в стоматологии? Обеспечение прочности и точности стоматологических реставраций