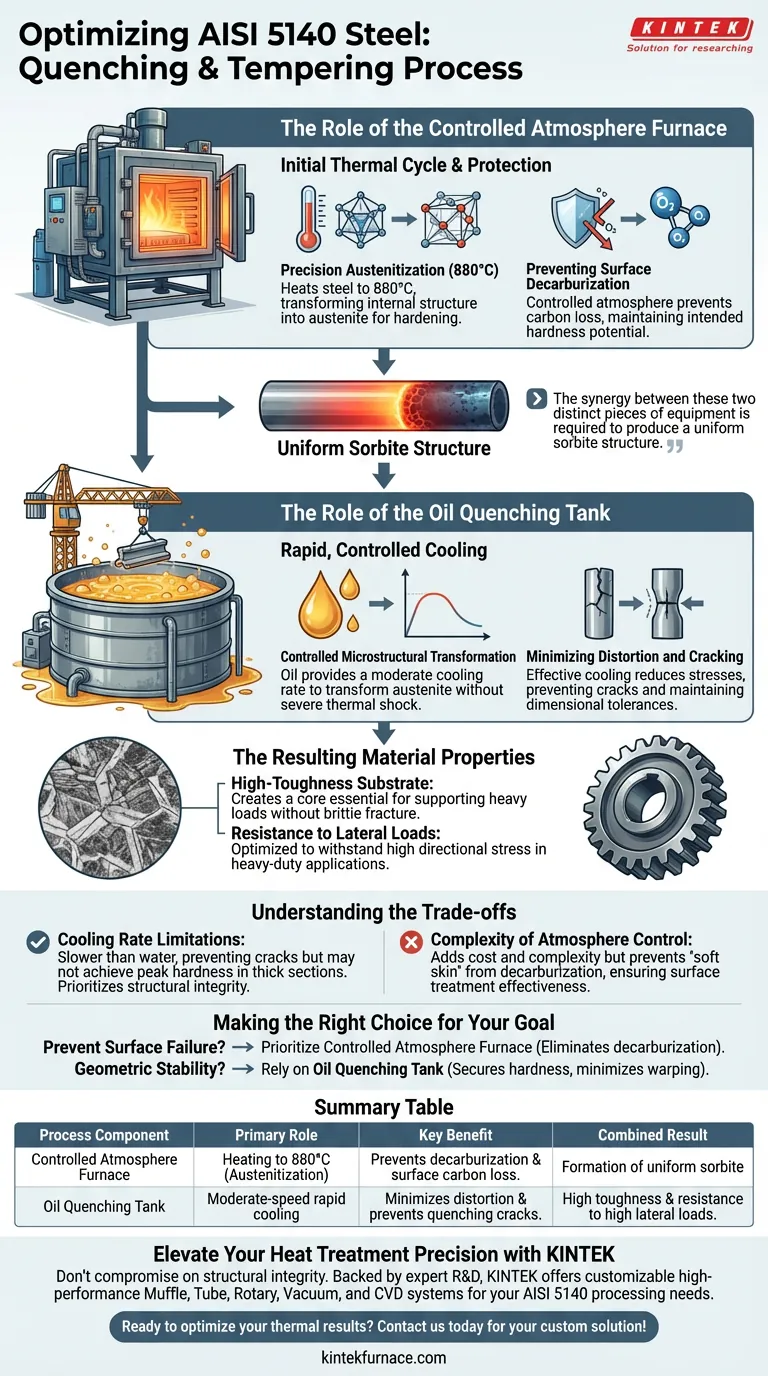

Печь с контролируемой атмосферой и ванна для масляного закалки работают в тандеме для оптимизации механических свойств стали AISI 5140. Печь обеспечивает точный нагрев до 880°C без химического повреждения поверхности, а масляная ванна обеспечивает контролируемую скорость охлаждения для формирования прочной микроструктуры без образования трещин.

Синергия между этими двумя различными единицами оборудования необходима для получения однородной структуры сорбита. Эта специфическая микроструктура обеспечивает высокую ударную вязкость, необходимую для противостояния боковым нагрузкам, и служит надежной основой для последующей поверхностной закалки.

Роль печи с контролируемой атмосферой

Печь отвечает за начальный термический цикл, подготавливая внутреннюю структуру стали и защищая ее внешнюю поверхность.

Точная аустенитизация

Основная функция печи — нагреть сталь AISI 5140 до температуры аустенитизации 880°C.

При этой конкретной температуре внутренняя кристаллическая структура стали преобразуется в аустенит. Это фазовое превращение является критически важным первым шагом, необходимым перед любой закалкой.

Предотвращение обезуглероживания поверхности

Стандартные печи позволяют кислороду реагировать с поверхностью стали, что приводит к обезуглероживанию (потере углерода).

Контролируемая атмосфера предотвращает эту химическую реакцию. Поддерживая уровень углерода на поверхности, печь гарантирует, что материал сохранит свой предполагаемый потенциал твердости и усталостную прочность.

Роль ванны для масляного закалки

После нагрева сталь необходимо охладить быстро, но осторожно. Промышленная ванна для масляного закалки управляет этим процессом.

Контролируемое микроструктурное превращение

Ванна обеспечивает быстрое охлаждение для преобразования аустенита в более твердую структуру.

Хотя вода охлаждает быстрее, масло обеспечивает умеренную скорость охлаждения. Это достаточно агрессивно для закалки AISI 5140, но достаточно мягко, чтобы избежать сильного термического шока, часто связанного с закалкой в воде.

Минимизация деформации и трещин

Быстрое охлаждение вызывает значительные внутренние напряжения.

Использование масла эффективно снижает напряжения при охлаждении. Это помогает предотвратить образование закалочных трещин и минимизировать деформацию, гарантируя, что деталь сохранит свои допуски по размерам.

Получаемые свойства материала

Совместная работа этого оборудования дает определенные механические преимущества, определяемые структурой "однородного сорбита".

Основа с высокой ударной вязкостью

Процесс создает сердцевину, которая является вязкой, а не хрупкой.

Эта основа с высокой ударной вязкостью необходима для деталей, которые должны выдерживать большие нагрузки без поломки. Она обеспечивает необходимый "каркас" для компонентов, которые впоследствии будут подвергаться поверхностной закалке.

Сопротивление боковым нагрузкам

Получаемая микроструктура специально оптимизирована для обработки направленных напряжений.

Детали, обработанные таким образом, могут выдерживать высокие боковые нагрузки без хрупкого разрушения, что делает их пригодными для тяжелых механических применений.

Понимание компромиссов

Хотя эта комбинация оборудования оптимальна для AISI 5140, она вносит определенные эксплуатационные особенности.

Ограничения скорости охлаждения

Масляная закалка медленнее, чем закалка в воде.

Хотя это предотвращает образование трещин, она может не обеспечить максимальную теоретическую твердость в более толстых сечениях по сравнению с более агрессивными средами. Компромисс принимается для того, чтобы приоритет отдавался структурной целостности над абсолютной пиковой твердостью.

Сложность контроля атмосферы

Поддержание контролируемой атмосферы добавляет затраты и сложность по сравнению с нагревом на открытом воздухе.

Однако пропуск этого шага рискует получить "мягкую кожу" на детали из-за обезуглероживания, что поставит под угрозу эффективность любых будущих поверхностных обработок.

Сделайте правильный выбор для вашей цели

Чтобы гарантировать, что ваш процесс термообработки соответствует вашим инженерным требованиям, рассмотрите следующие конкретные цели:

- Если ваш основной приоритет — предотвращение поверхностного отказа: Отдайте предпочтение печи с контролируемой атмосферой, чтобы устранить обезуглероживание и обеспечить безупречную поверхность для закалки.

- Если ваш основной приоритет — геометрическая стабильность: Полагайтесь на ванну для масляного закалки, чтобы обеспечить скорость охлаждения, которая обеспечивает твердость, минимизируя риск деформации или растрескивания.

Строго контролируя как среду нагрева, так и охлаждающую среду, вы превращаете AISI 5140 из сырья в компонент, способный выдерживать условия высоких нагрузок.

Сводная таблица:

| Компонент процесса | Основная роль для AISI 5140 | Ключевое преимущество |

|---|---|---|

| Печь с контролируемой атмосферой | Нагрев до 880°C (Аустенитизация) | Предотвращает обезуглероживание и потерю углерода на поверхности. |

| Ванна для масляного закалки | Быстрое охлаждение с умеренной скоростью | Минимизирует деформацию и предотвращает закалочные трещины. |

| Комбинированный результат | Образование однородного сорбита | Высокая ударная вязкость и сопротивление высоким боковым нагрузкам. |

Повысьте точность термообработки с KINTEK

Не идите на компромисс в вопросах структурной целостности. Опираясь на экспертные исследования и разработки, а также на производственные мощности, KINTEK предлагает высокопроизводительные муфельные, трубчатые, роторные, вакуумные и CVD системы, а также специализированные лабораторные высокотемпературные печи — все настраиваемые в соответствии с вашими конкретными потребностями в обработке AISI 5140.

Независимо от того, нужно ли вам устранить поверхностное обезуглероживание или освоить кривую охлаждения, наша команда инженеров готова помочь вам достичь идеальной микроструктуры.

Готовы оптимизировать свои термические результаты? Свяжитесь с нами сегодня, чтобы найти индивидуальное решение!

Визуальное руководство

Ссылки

- Talha İkbal Çığır, Mustafa Acarer. Comparison of Surface Hardening Processes Applied to AISI 5140 Steel withSide Load Test. DOI: 10.30939/ijastech..1370591

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотно-водородной атмосферой

Люди также спрашивают

- Каковы основные компоненты системы контроля температуры в камерной отжиговой печи с атмосферой? Разблокируйте точную термообработку

- Каковы ключевые преимущества точного контроля температуры в печи с контролируемой атмосферой? Откройте для себя превосходное качество и эффективность

- Что такое эндотермические атмосферы и как они производятся? Освойте точную термообработку металлов

- Какова основная цель введения восстановительной атмосферы при спекании? Оптимизация металлического связывания и прочности

- Какие типы газов обычно используются в атмосферных печах и каково их назначение? Оптимизируйте ваши процессы термообработки

- Какими возможностями контроля температуры обладает камерная печь с контролируемой атмосферой? Достигните точного теплового управления для вашей лаборатории

- Каково влияние отжига после осаждения (PDA) на тонкие пленки фторида? Оптимизация производительности 2D-транзисторов

- Какую защитную роль играет постоянный поток инертного газа при спекании в динамической атмосфере? Повышение целостности материала