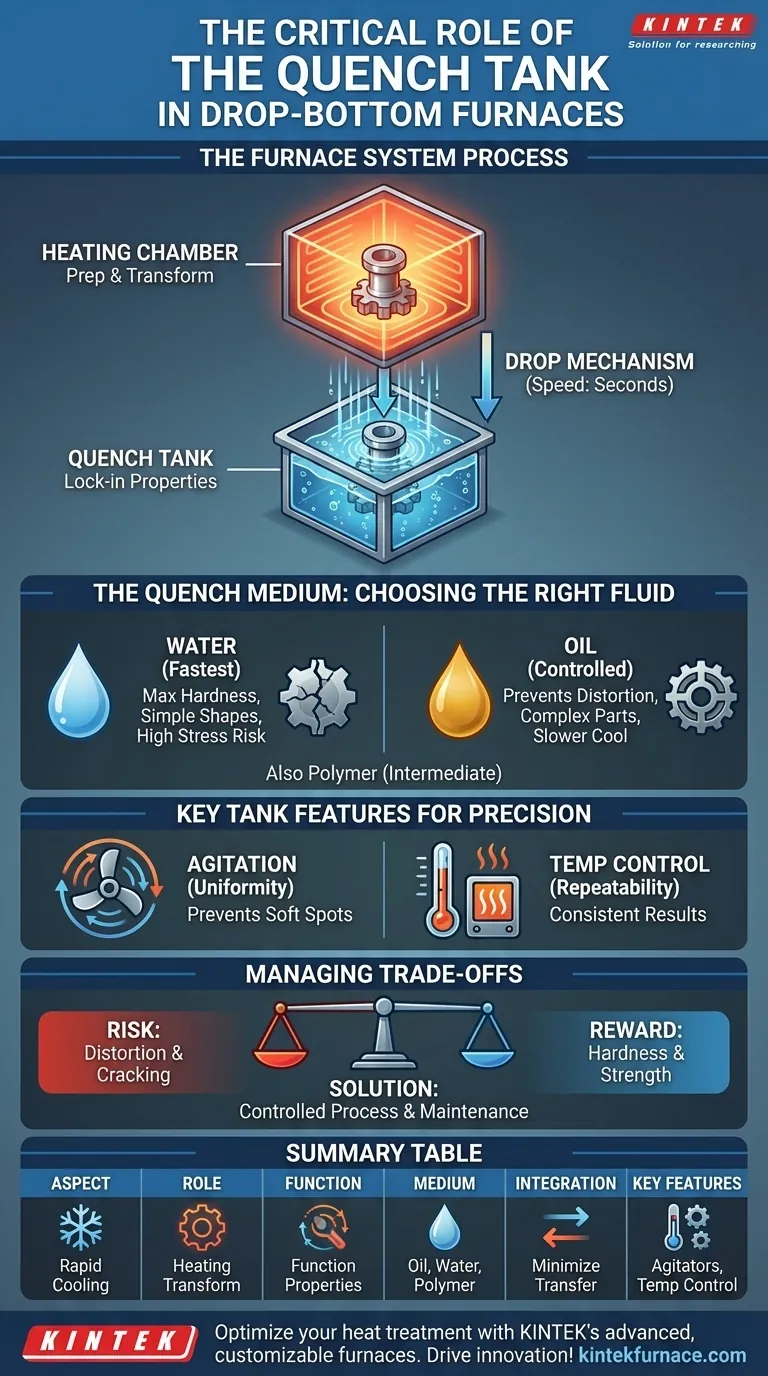

В печи с откидным дном бак для закалки — это место, где фиксируется трансформация материала. Расположенный непосредственно под нагревательной камерой, его цель состоит в том, чтобы содержать закалочную среду — обычно масло, воду или полимер — которая быстро и равномерно охлаждает нагретые компоненты. Это чрезвычайно быстрое охлаждение, обеспечиваемое механизмом «сброса», является критическим этапом, определяющим конечную твердость, прочность и внутреннюю структуру материала.

Истинная роль бака для закалки выходит за рамки простого охлаждения. Его тесная интеграция с конструкцией откидного дна печи разработана для минимизации времени переноса между нагревом и охлаждением, что необходимо для достижения специфических металлургических свойств, требуемых для высокопроизводительных компонентов.

Как система печи достигает своих результатов

Печь с откидным дном — это не просто набор частей; это высокоинтегрированная система, разработанная для скорости и точности. Функция бака для закалки понимается только в контексте всего процесса.

Нагревательная камера: Подготовка сцены

Процесс начинается в нагревательной камере. Здесь компоненты нагреваются до точной температуры и «выдерживаются» в течение определенного времени. Этот этап преобразует внутреннюю кристаллическую структуру материала, подготавливая его к закалке.

Механизм откидного дна: Ключ к скорости

После завершения выдержки дно печи открывается, и вся загрузка сбрасывается за считанные секунды. Этот быстрый перенос является самым важным преимуществом данного типа печей. Он минимизирует время, в течение которого горячий компонент подвергается воздействию воздуха, предотвращая нежелательное охлаждение и окисление, которые могут поставить под угрозу конечный результат.

Бак для закалки: Фиксация свойств

Горячая загрузка немедленно погружается в бак для закалки. Резкое и значительное падение температуры заставляет внутреннюю структуру материала перейти в новое, упрочненное состояние (например, мартенсит в стали). Скорость и равномерность этой закалки напрямую определяют конечные механические свойства, такие как твердость и прочность на растяжение.

Критическая роль закалочной среды

Жидкость внутри бака не является второстепенной деталью; это тщательно подобранная инженерная жидкость. Выбор среды и способы ее управления так же важны, как и температура печи.

Вода: Самая быстрая закалка

Вода обеспечивает максимально быструю скорость охлаждения. Она очень эффективна для достижения максимальной твердости в простых углеродистых сталях и сплавах, менее подверженных растрескиванию. Однако ее жесткость может вызвать высокие внутренние напряжения.

Масло: Более контролируемая закалка

Масло охлаждает детали медленнее, чем вода. Эта «более мягкая» закалка необходима для предотвращения деформации и растрескивания компонентов со сложной геометрией, острыми углами или высокой прокаливаемостью. Она снижает риск термического шока.

Перемешивание и контроль температуры

Эффективный бак для закалки — это не статичный резервуар. Он почти всегда включает перемешивающие устройства (пропеллеры или насосы) для циркуляции среды. Это гарантирует, что охлаждение происходит равномерно по всем поверхностям детали, предотвращая образование мягких пятен. Температура самой закалочной среды также контролируется для обеспечения повторяемости процесса от партии к партии.

Понимание компромиссов

Процесс быстрой закалки, хотя и высокоэффективен, сопряжен с присущими ему рисками, которыми необходимо управлять.

Риск деформации и растрескивания

Основная проблема при закалке — управление термическими напряжениями. То же самое быстрое охлаждение, которое создает твердость, может также привести к короблению, деформации или даже растрескиванию деталей, если процесс не контролируется идеально. Именно поэтому выбор правильной закалочной среды имеет решающее значение.

Деградация среды и техническое обслуживание

Закалочные среды, особенно масло, со временем разрушаются. Загрязнение водой, сажей или окалиной может резко изменить скорость охлаждения и привести к несогласованным результатам. Регулярное тестирование и обслуживание закалочной среды являются обязательными для любой операции термообработки с контролем качества.

Принятие правильного решения для вашей цели

Конфигурация вашего процесса закалки должна быть адаптирована к конкретному результату, который вам нужен для ваших компонентов.

- Если ваш основной фокус — максимальная твердость простых форм: Быстрая, перемешиваемая закалка в воде часто является самым прямым путем.

- Если ваш основной фокус — предотвращение деформации в сложных деталях: Контролируемая масляная закалка с регулированием температуры и перемешиванием является стандартным выбором для смягчения термического шока.

- Если ваш основной фокус — повторяемость процесса для критически важных компонентов: Вы должны точно контролировать температуру, уровень перемешивания и химическое состояние закалочной среды.

В конечном счете, бак для закалки — это не пассивный контейнер; это активный и решающий инструмент для контроля конечной производительности ваших термообработанных компонентов.

Сводная таблица:

| Аспект | Роль бака для закалки |

|---|---|

| Функция | Быстрое охлаждение нагретых компонентов для фиксации таких свойств материала, как твердость и прочность. |

| Среда | Содержит закалочные жидкости (масло, вода, полимер) для контролируемых скоростей охлаждения. |

| Интеграция | Минимизирует время переноса с помощью механизма откидного дна для предотвращения окисления и обеспечения равномерности. |

| Ключевые особенности | Включает перемешивающие устройства и контроль температуры для повторяемых, стабильных результатов. |

Оптимизируйте ваши процессы термообработки с передовыми печными решениями KINTEK! Используя исключительные исследования и разработки и собственное производство, мы предоставляем разнообразным лабораториям высокотемпературные печи, такие как муфельные, трубчатые, роторные, вакуумные и печи с контролируемой атмосферой, а также системы CVD/PECVD. Наши широкие возможности индивидуальной настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, повышая эффективность и надежность. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут повысить производительность ваших материалов и стимулировать инновации в вашей лаборатории!

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная кварцевая трубчатая печь RTP Heating Tubular Furnace

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Какие условия окружающей среды критически важны для керамизации SiOC? Освойте точное окисление и контроль температуры

- Какова основная функция муфельной печи для BaTiO3? Освоение высокотемпературного прокаливания для синтеза керамики

- Какие вещества запрещено вводить в камеру печи? Предотвращение катастрофического отказа

- Как лабораторная муфельная печь способствует процессу карбонизации биомассы? Достижение точного производства биоугля

- Почему для кальцинирования нанопорошков требуется высокопроизводительная муфельная печь? Получение чистых нанокристаллов