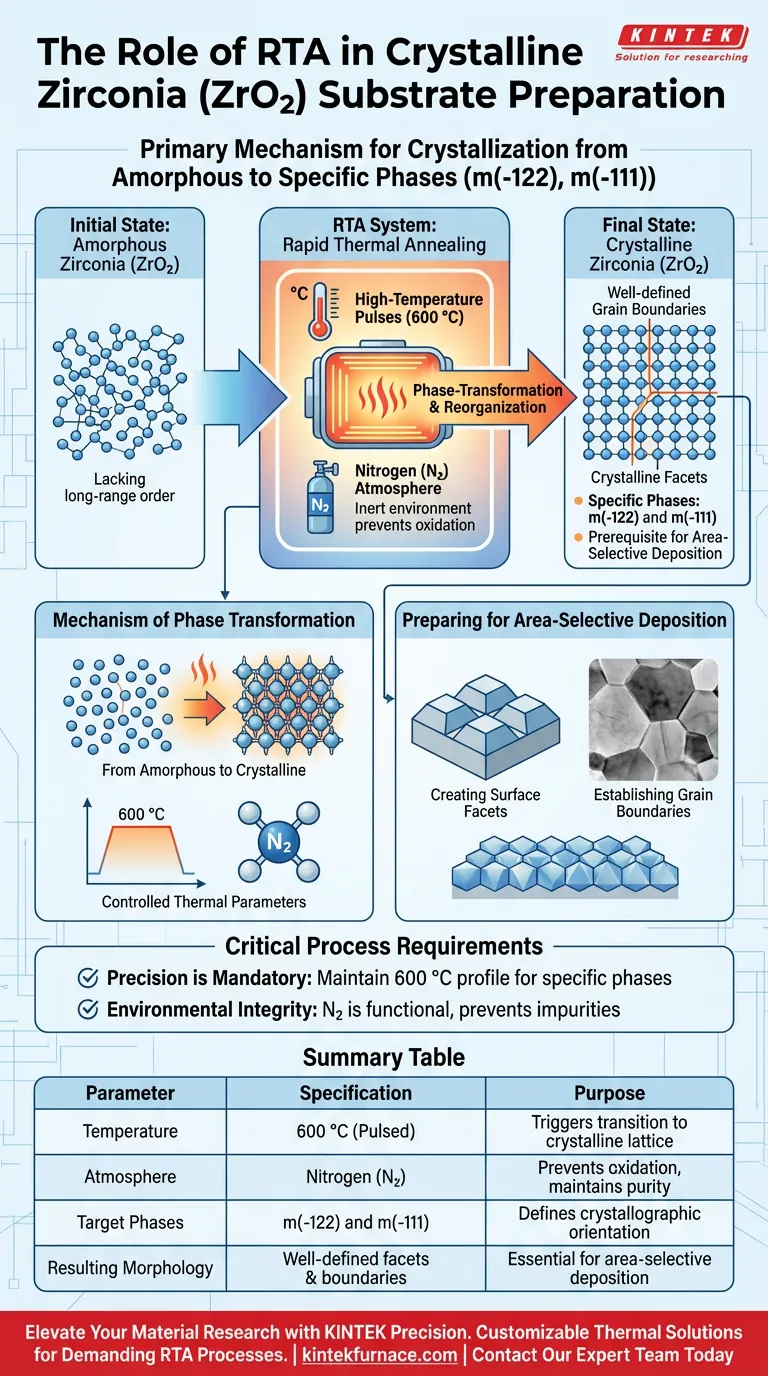

Система быстрой термической обработки (RTA) служит основным механизмом кристаллизации подложек из диоксида циркония ($ZrO_2$). Используя импульсы высокой температуры, в частности при 600 °C в атмосфере азота, система заставляет материал переходить из аморфной структуры в определенное кристаллическое состояние. Эта термическая обработка — не просто нагрев; это точный инженерный шаг, необходимый для подготовки поверхности к последующей обработке.

Система RTA функционирует как инструмент фазового перехода, преобразуя аморфный диоксид циркония в кристаллическую форму с четко определенными границами зерен и гранями. Эта структурная реорганизация является обязательным предварительным условием для успешных экспериментов по селективному осаждению по площади.

Механизм фазового перехода

От аморфного к кристаллическому

Изначально подложка из диоксида циркония находится в аморфном состоянии, не имея определенного дальнего атомного порядка.

Система RTA применяет тепловую энергию для реорганизации этой структуры. Эта реорганизация преобразует материал в жесткую кристаллическую решетку.

Контролируемые тепловые параметры

Стандартная рабочая процедура включает импульсы высокой температуры 600 °C.

Для обеспечения чистоты перехода этот процесс происходит в атмосфере азота ($N_2$). Эта контролируемая среда предотвращает нежелательные реакции с кислородом или влагой в воздухе во время цикла нагрева.

Достижение специфических ориентаций

Процесс кристаллизации не является случайным; он направляет диоксид циркония к определенным кристаллографическим ориентациям.

Согласно стандартным протоколам, обработка RTA специально нацелена на образование фаз m(-122) и m(-111). Эти специфические фазы определяют физические характеристики конечной подложки.

Подготовка к селективному осаждению по площади

Создание поверхностных граней

Переход в кристаллическое состояние создает отчетливые кристаллические грани на поверхности диоксида циркония.

Эти грани обеспечивают специфическую геометрию поверхности, необходимую для передовых методов производства.

Установление границ зерен

Наряду с гранями, термическая обработка формирует четко определенные границы зерен.

Эти границы разделяют отдельные кристаллиты внутри материала. Без этих четких границ и граней подложка будет лишена необходимой морфологии для эффективного селективного осаждения по площади.

Критические требования к процессу

Точность обязательна

Эффективность процесса RTA полностью зависит от поддержания специфического температурного профиля в 600 °C.

Отклонения температуры могут привести к тому, что не будут получены требуемые фазы m(-122) и m(-111), что сделает подложку непригодной для следующих этапов.

Целостность окружающей среды

Атмосфера азота не является необязательной; это функциональный компонент системы.

Нарушение инертной среды во время теплового импульса может привести к попаданию примесей, которые изменят химию поверхности и помешают правильной кристаллизации.

Сделайте правильный выбор для вашей цели

При настройке системы RTA для подготовки диоксида циркония ваша конкретная цель определяет фокус вашего контроля качества.

- Если ваш основной фокус — кристаллографическая точность: Убедитесь, что тепловые импульсы остаются стабильными при 600 °C, чтобы гарантировать образование фаз m(-122) и m(-111).

- Если ваш основной фокус — успех осаждения: Осмотрите подложку после отжига, чтобы убедиться, что перед попыткой селективного осаждения по площади образовались четкие границы зерен и грани.

Освоение тепловой среды — единственный способ гарантировать, что ваша подложка действительно готова к высокоточному осаждению.

Сводная таблица:

| Параметр | Спецификация | Назначение |

|---|---|---|

| Температура | 600 °C (импульсная) | Запускает переход из аморфного состояния в кристаллическую решетку |

| Атмосфера | Азот ($N_2$) | Предотвращает окисление и поддерживает химическую чистоту |

| Целевые фазы | m(-122) и m(-111) | Определяет требуемую кристаллографическую ориентацию |

| Результирующая морфология | Четкие грани и границы | Необходимо для успешного селективного осаждения по площади |

Улучшите ваши материаловедческие исследования с KINTEK Precision

Не соглашайтесь на непоследовательную кристаллизацию. KINTEK предлагает ведущие в отрасли термические решения, включая муфельные, трубчатые, роторные и вакуумные печи, все из которых могут быть настроены в соответствии с вашими конкретными исследовательскими требованиями. Наши системы обеспечивают строгий контроль температуры и целостность окружающей среды, необходимые для самых требовательных процессов RTA и подготовки кристаллических подложек.

Готовы оптимизировать результаты осаждения? Свяжитесь с нашей командой экспертов сегодня, чтобы найти идеальную высокотемпературную систему для вашей лаборатории.

Визуальное руководство

Ссылки

- Moo‐Yong Rhee, Il‐Kwon Oh. Area‐Selective Atomic Layer Deposition on Homogeneous Substrate for Next‐Generation Electronic Devices. DOI: 10.1002/advs.202414483

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Вакуумная печь для спекания молибденовой проволоки

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какова цель процесса отжига при подготовке OLED? Оптимизация стабильности пленки и эффективности устройства

- Как вакуумная сушильная печь способствует изучению степени гидратации в цементных пастах? Основные лабораторные сведения

- Почему этап сушки в промышленной электрической печи имеет решающее значение при подготовке катализатора? Обеспечение структурной целостности

- Почему используется модифицированный двухтемпературный синтез для ZnGeP2? Обеспечение безопасности и качества материала

- Почему для оксида меди, легированного индием, требуется высокотемпературный отжиг в печи? Раскройте потенциал полупроводников

- Какую роль играют высокоточные лабораторные печи в оценке энергетического потенциала ТБО? Повышение точности определения биомассы

- Почему необходимо измельчать железосодержащий концентрат до 5-10 микрон? Оптимизируйте кинетику восстановления железной руды

- Каково значение использования высокоточного массового расходомера газа для потока водорода? | Master Uniform Thermal Reduction