В материаловедении камерная печь служит высокотемпературной камерой, предназначенной для плавки отдельных металлов в единую жидкую массу. Этот процесс является основополагающим для создания сплавов — новых материалов, разработанных со специфическими свойствами, такими как повышенная прочность, коррозионная стойкость или более низкая температура плавления, чем у их составных элементов. Её основная роль заключается в обеспечении стабильной, контролируемой термической среды.

Истинная функция камерной печи при плавке сплавов заключается не только в подаче тепла, но и в обеспечении точности и чистоты. Её ценность заключается в способности точно контролировать температуру и изолировать материал, гарантируя, что конечный сплав соответствует точным спецификациям.

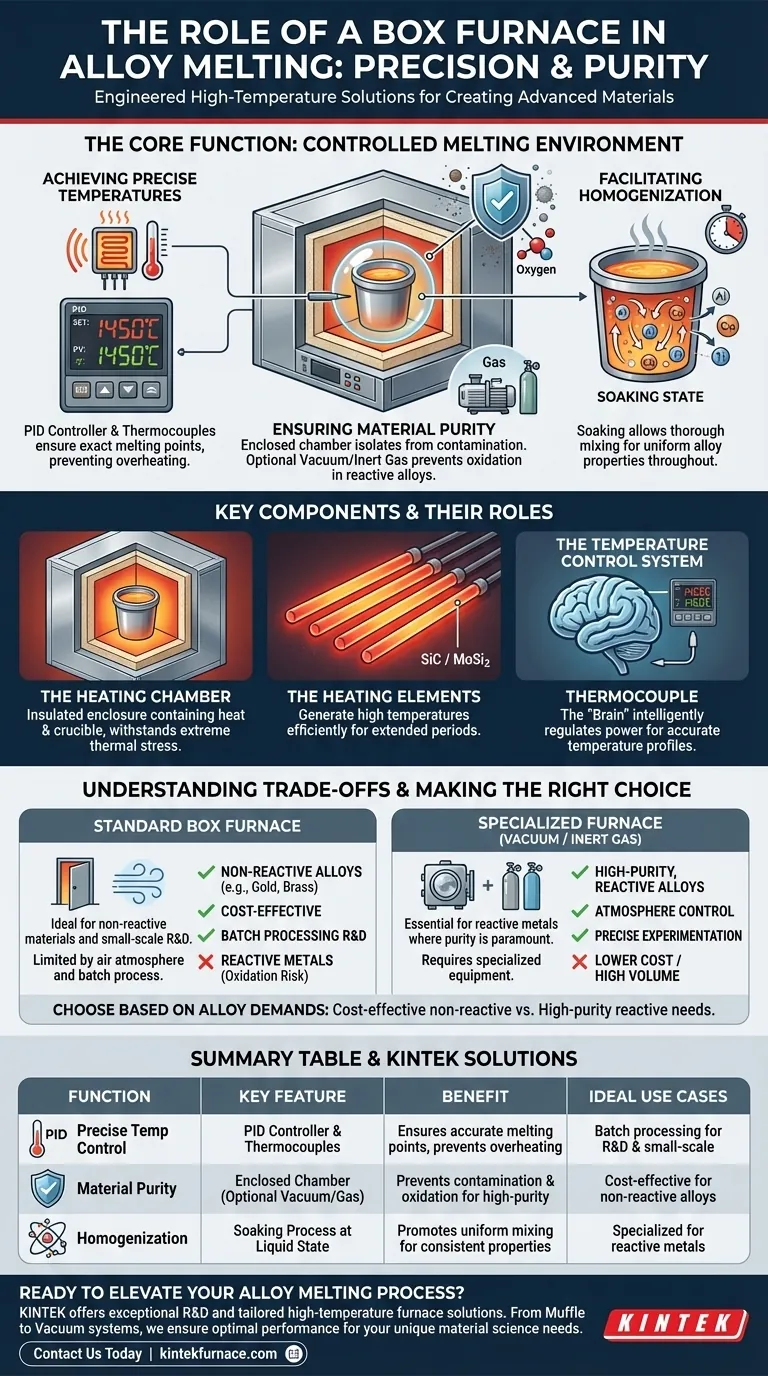

Основная функция: контролируемая среда плавления

Создание успешного сплава полностью зависит от контроля условий, при которых его базовые металлы соединяются. Камерная печь обеспечивает этот контроль через несколько ключевых функций.

Достижение точных температур

Система контроля температуры является сердцем работы печи. Она использует датчики, такие как термопары, для измерения внутренней температуры в реальном времени.

Эти данные позволяют контроллеру точно регулировать мощность нагревательных элементов. Это гарантирует, что печь может достигать и поддерживать конкретные температуры плавления, необходимые для различных комбинаций металлов, предотвращая недогрев или повреждающий перегрев.

Обеспечение чистоты материала

Корпус печи образует закрытую камеру, которая изолирует расплавленный металл от внешней среды. Это критически важно для предотвращения загрязнения пылью или другими частицами, переносимыми по воздуху.

Для сплавов, изготовленных с использованием реактивных металлов (таких как алюминий или титан), даже кислород в воздухе может быть загрязнителем, образуя нежелательные оксиды. В этих случаях используется специализированная камерная печь, которая позволяет создавать вакуум или инертную газовую атмосферу для создания чистой, нереактивной среды.

Облегчение гомогенизации

Просто расплавить металлы вместе недостаточно. Печь должна выдерживать смесь в жидком состоянии в течение определённого периода — процесс, известный как «выдержка».

Это позволяет различным атомам диффундировать и тщательно перемешиваться, создавая гомогенную жидкость. Без этого этапа окончательный затвердевший сплав может иметь непоследовательные свойства по всей своей структуре.

Ключевые компоненты и их роли

Понимание конструкции печи проясняет, как она достигает контролируемой среды плавления.

Камера нагрева

Это изолированный корпус, который содержит тепло и тигель с металлом. Обычно он изготавливается из высокотемпературных огнеупорных материалов, способных выдерживать экстремальные термические нагрузки без разрушения.

Нагревательные элементы

Это компоненты, которые генерируют тепло. Они изготавливаются из таких материалов, как карбид кремния или дисилицид молибдена, которые могут работать при очень высоких температурах в течение длительных периодов времени при прохождении через них электрического тока.

Система контроля температуры

Как упоминалось, эта система является мозгом печи. Она состоит из термопары для измерения температуры и ПИД-регулятора (пропорционально-интегрально-дифференциального), который интеллектуально регулирует нагревательные элементы для следования заданной температурной кривой с высокой точностью.

Понимание компромиссов

Хотя стандартная камерная печь универсальна, она не является универсальным решением для всех видов плавки сплавов. Понимание её ограничений является ключом к эффективному использованию.

Проблема атмосферы

Базовая камерная печь работает в нормальной воздушной атмосфере. Это совершенно приемлемо для нереактивных металлов, таких как золото или некоторые латуни, но это приведёт к значительному окислению и примесям в более чувствительных сплавах.

Ограничения периодической обработки

Камерные печи по своей сути являются периодическими процессорами. Они идеально подходят для исследований и разработок, прототипирования или мелкосерийного производства, где точность имеет первостепенное значение.

Они не подходят для крупносерийного, непрерывного производства, наблюдаемого на крупных промышленных литейных предприятиях, где чаще используются индукционные или дуговые печи.

Когда выбирать специализированную печь

Если ваша работа связана с металлами, которые легко реагируют с кислородом или азотом, стандартная камерная печь — это неправильный инструмент. Вы должны использовать вакуумную печь или печь с инертной газовой средой для защиты целостности материала в процессе плавки.

Правильный выбор для вашего сплава

Выбор правильной конфигурации печи имеет решающее значение для достижения желаемых свойств материала.

- Если ваша основная цель — экономичная плавка нереактивных сплавов: Стандартная камерная печь с атмосферным давлением и точным контролем температуры является отличным и надёжным инструментом.

- Если ваша основная цель — создание высокочистых, реактивных сплавов: Вы должны инвестировать в печь с контролем атмосферы, такую как вакуумная или инертная газовая модель, для предотвращения окисления.

- Если ваша основная цель — исследования и мелкосерийные эксперименты: Универсальная лабораторная камерная печь предлагает идеальную платформу для разработки и тестирования новых составов сплавов с высокой точностью.

В конечном итоге, выбор правильной печи заключается в сопоставлении систем контроля окружающей среды оборудования с химическими требованиями вашего сплава.

Сводная таблица:

| Функция | Ключевая особенность | Преимущество |

|---|---|---|

| Точный контроль температуры | ПИД-регулятор и термопары | Обеспечивает точные температуры плавления и предотвращает перегрев |

| Чистота материала | Закрытая камера с опциональным вакуумом/газом | Предотвращает загрязнение и окисление для высокочистых сплавов |

| Гомогенизация | Процесс выдержки в жидком состоянии | Способствует равномерному перемешиванию для получения однородных свойств сплава |

| Идеальные варианты использования | Периодическая обработка для НИОКР и мелкосерийного производства | Экономически эффективно для нереактивных сплавов; специализировано для реактивных металлов |

Готовы усовершенствовать процесс плавки сплавов? В KINTEK мы используем исключительные исследования и разработки, а также собственное производство для предоставления передовых решений для высокотемпературных печей, специально разработанных для лабораторий материаловедения. Наша продуктовая линейка, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется широкими возможностями индивидуальной настройки для точного соответствия вашим уникальным экспериментальным требованиям. Независимо от того, разрабатываете ли вы новые сплавы или обеспечиваете высокочистые результаты, наш опыт гарантирует оптимальную производительность и эффективность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные потребности и стимулировать инновации в вашей лаборатории!

Визуальное руководство

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная муфельная печь с нижним подъемом

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Как вертикальная трубчатая печь обеспечивает точный контроль температуры? Раскройте превосходную температурную стабильность для вашей лаборатории

- Какие функции безопасности и надежности встроены в вертикальную трубчатую печь? Обеспечение безопасной, стабильной высокотемпературной обработки

- Как вертикальная трубчатая печь используется для изучения воспламенения топливной пыли? Моделирование промышленного сгорания с высокой точностью

- Как высокотемпературная трубчатая печь используется в синтезе нанокомпозитов MoO2/MWCNT? Руководство по точности

- Какие меры безопасности необходимы при эксплуатации лабораторной трубчатой печи? Руководство по предотвращению несчастных случаев