В обработке оптических материалов вакуумные печи для отжига выполняют критически важную функцию: они улучшают внутреннюю структуру и поверхность материала для достижения максимальной оптической производительности. Их основные роли заключаются в устранении внутреннего напряжения в компонентах, таких как оптические волокна, что улучшает передачу сигнала, и в повышении светопропускания и однородности материалов, используемых для высокоточных линз. Все это достигается в строго контролируемой, свободной от загрязнений среде.

Основное назначение использования вакуума — создание первозданной среды обработки. Удаляя реактивные газы, такие как кислород, печь предотвращает деградацию поверхности и позволяет термической обработке воздействовать исключительно на внутреннюю структуру материала, снимая напряжение и улучшая однородность — что является обязательным требованием для высокопроизводительной оптики.

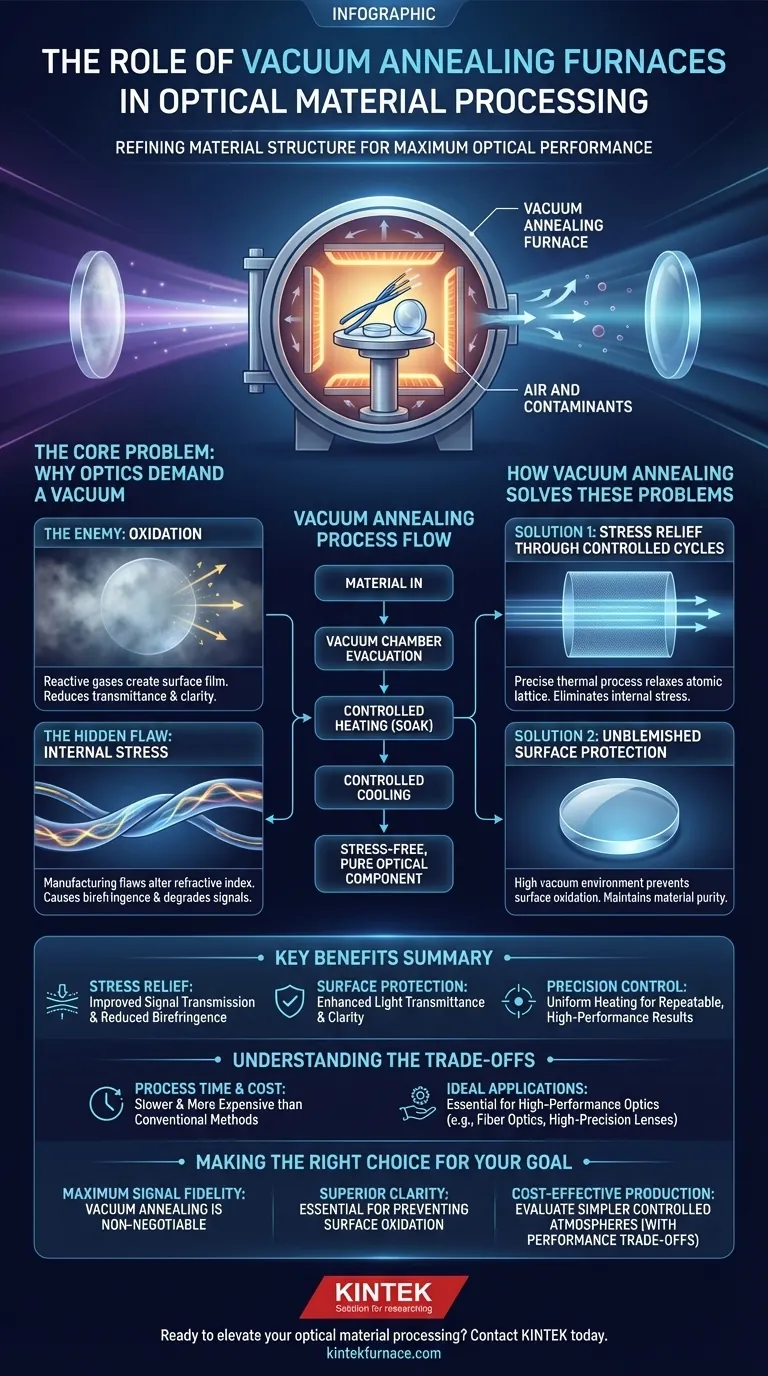

Основная проблема: почему оптика требует вакуума

Чрезвычайная точность, необходимая в оптических приложениях, делает материалы очень чувствительными к дефектам. Вакуумная среда — это не роскошь; это прямое решение основных проблем, которые ухудшают оптическое качество.

Враг прозрачности: окисление

При высоких температурах, необходимых для отжига, материалы легко вступают в реакцию с кислородом в воздухе. Этот процесс, окисление, создает тонкую пленку на поверхности материала.

Этот оксидный слой рассеивает и поглощает свет, что значительно снижает пропускание и прозрачность линзы или эффективность волокна. Вакуумная печь устраняет эту проблему, удаляя практически весь кислород до начала нагрева.

Скрытый дефект: внутреннее напряжение

Производственные процессы, такие как вытяжка оптического волокна или формование линзы, создают внутреннее механическое напряжение в атомной структуре материала.

Это напряжение является критическим дефектом, поскольку оно может непредсказуемо изменять показатель преломления материала, вызывая такие эффекты, как двойное лучепреломление, которые искажают изображения или ухудшают качество сигнала в волоконной оптике.

Цель: предсказуемая производительность

Оптическая система разработана с предположением, что свет будет проходить через ее компоненты совершенно предсказуемым образом. Любая примесь материала, поверхностный дефект или структурная неоднородность вносят переменные, которые рассеивают, поглощают или изменяют путь света, нарушая производительность всей системы.

Как вакуумный отжиг решает эти проблемы

Вакуумная печь для отжига обеспечивает многогранное решение, используя контролируемый термический цикл в инертной среде для совершенствования оптического материала.

Снятие напряжения посредством контролируемых циклов

Основой отжига является точный термический процесс. Материал нагревается до определенной температуры ниже точки плавления, выдерживается там в течение определенного периода ("выдержка"), а затем охлаждается с тщательно контролируемой скоростью.

Этот процесс придает атомной решетке материала достаточно энергии, чтобы расслабиться и перестроиться в более стабильное, низкоэнергетическое состояние. Результатом является значительное снижение или полное устранение внутреннего напряжения.

Обеспечение безупречной поверхности

Выполняя цикл отжига в высоком вакууме, печь гарантирует, что материал никогда не вступает в контакт с реактивными газами.

Это предотвращает поверхностное окисление и гарантирует, что материал выходит из процесса с той же чистотой и качеством поверхности, что и при входе, сохраняя свои неотъемлемые оптические свойства.

Точный контроль температуры

Современные вакуумные печи предлагают исключительный контроль над скоростью нагрева, стабильностью температуры во время выдержки и профилями охлаждения. Эта точность жизненно важна для достижения повторяемых результатов и настройки конечных свойств для различных типов оптического стекла, кристаллов или волокон.

Понимание компромиссов

Хотя вакуумный отжиг невероятно эффективен, это специализированный процесс с практическими соображениями, которые делают его непригодным для каждого применения.

Время процесса и производительность

Вакуумные процессы по своей природе медленнее, чем обработка в атмосферных печах. Время, необходимое для откачки камеры до высокого вакуума, может быть значительным, что потенциально создает узкое место в крупносерийном производстве.

Стоимость и сложность оборудования

Вакуумные печи — это сложные машины, которые дороже покупать, эксплуатировать и обслуживать, чем обычные печи. Они требуют надежных вакуумных насосов, точных уплотнений и передовых систем управления, что представляет собой значительные инвестиции.

Не универсальное решение

Высокая стоимость и более низкая пропускная способность означают, что вакуумный отжиг обычно предназначен для применений, где производительность является первостепенной. Для оптических компонентов более низкого класса с более широкими допусками по производительности менее дорогая контролируемая атмосфера (например, азот) может обеспечить "достаточно хороший" результат.

Правильный выбор для вашей цели

Решение об использовании вакуумного отжига полностью зависит от требуемого уровня производительности вашего оптического компонента.

- Если ваша основная цель — максимальная точность сигнала в волоконной оптике: Вакуумный отжиг является обязательным для устранения деградации сигнала, вызванной напряжением, и обеспечения низкого затухания.

- Если ваша основная цель — превосходная четкость и пропускание в линзах или окнах: Вакуумная среда необходима для предотвращения поверхностного окисления, которое в противном случае рассеивало бы и поглощало свет.

- Если ваша основная цель — экономичное производство некритических компонентов: Вы можете оценить, обеспечивает ли более простая контролируемая атмосфера достаточную защиту, но это всегда будет сопряжено с компромиссом в производительности по сравнению с истинным вакуумом.

В конечном счете, использование вакуумной печи — это инвестиции в чистоту материала и структурную целостность, обеспечивающие точное функционирование ваших оптических компонентов в соответствии с замыслом.

Сводная таблица:

| Роль | Ключевое преимущество |

|---|---|

| Снятие напряжения | Устраняет внутреннее напряжение для улучшения передачи сигнала и уменьшения двойного лучепреломления |

| Защита поверхности | Предотвращает окисление в свободной от загрязнений среде, повышая светопропускание |

| Прецизионный контроль | Обеспечивает равномерный нагрев и охлаждение для повторяемых, высокопроизводительных результатов |

Готовы повысить точность и чистоту обработки оптических материалов? Свяжитесь с KINTEK сегодня, чтобы изучить наши передовые высокотемпературные печные решения, включая вакуумные и атмосферные печи. Используя исключительные исследования и разработки и собственное производство, мы предлагаем глубокую настройку для удовлетворения ваших уникальных экспериментальных потребностей, обеспечивая превосходную четкость и производительность для ваших лабораторных применений.

Визуальное руководство

Связанные товары

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Лабораторная муфельная печь с нижним подъемом

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Какие основные инертные газы используются в вакуумных печах? Оптимизируйте ваш процесс термообработки

- Как изменяется диапазон давления при работе в условиях вакуума в камерной печи с контролируемой атмосферой? Изучите ключевые сдвиги для обработки материалов

- Каковы ключевые особенности камерных печей с контролируемой атмосферой? Разблокируйте точную термообработку в контролируемых средах

- Могут ли камерные высокотемпературные печи контролировать атмосферу? Раскройте потенциал точности в обработке материалов

- Как аргон и азот защищают образцы в вакуумных печах? Оптимизируйте свой термический процесс с помощью правильного газа