В производстве инструментов термообработка — это не факультативный этап; это критически важный процесс, который преобразует сформированную заготовку из металла в высокопроизводительный инструмент. Эти печи точно контролируют температуру для закалки или отжига материалов, создавая специфическую твердость, вязкость и износостойкость, необходимые для таких сложных применений, как резка, формовка и штамповка. Без этого контролируемого термического процесса инструмент будет либо слишком мягким, чтобы держать кромку, либо слишком хрупким, чтобы выдерживать рабочие нагрузки.

Термообработка в печи фундаментально изменяет внутреннюю кристаллическую структуру инструментальной стали. Это контролируемое преобразование — единственный способ сбалансировать противоречивые свойства твердости (для острой, долговечной кромки) и вязкости (чтобы противостоять сколам и поломкам под нагрузкой).

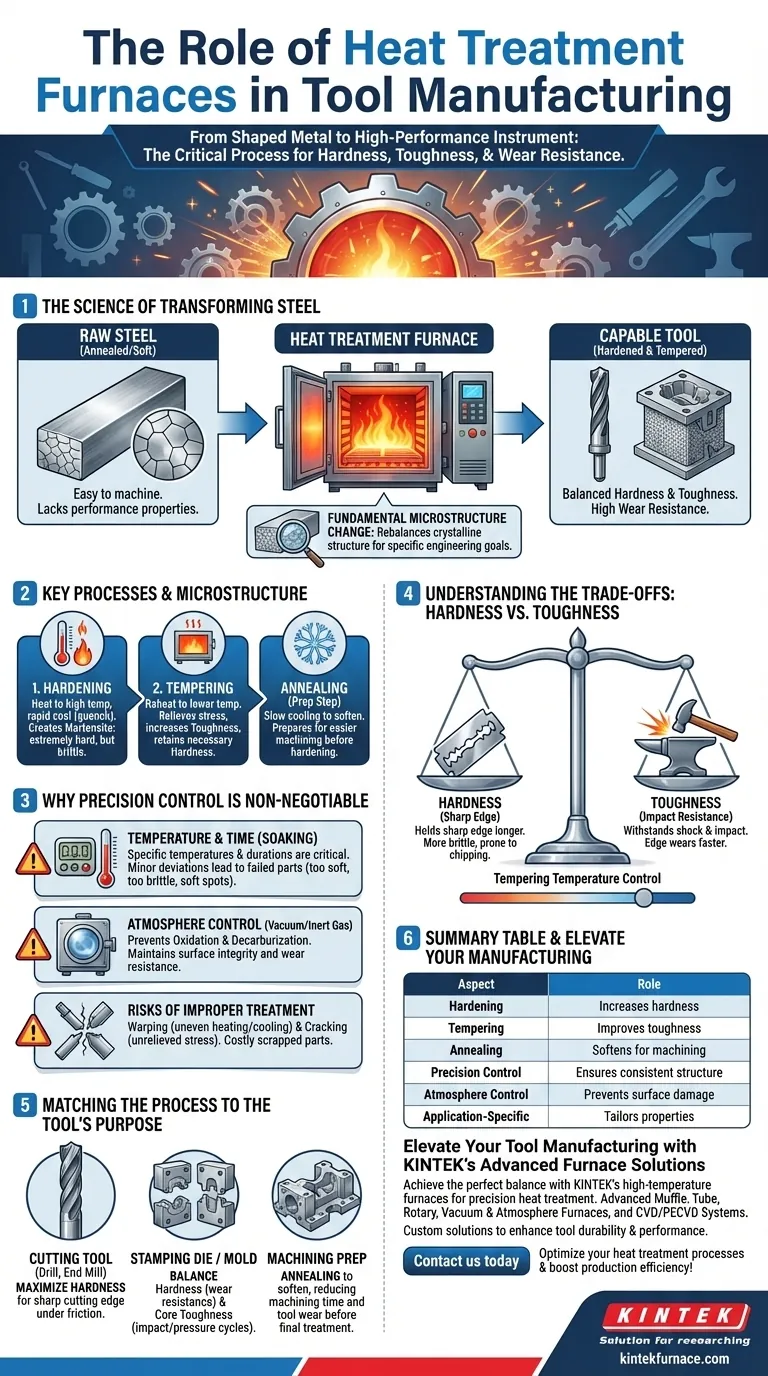

Наука о преобразовании стали

Конечная производительность инструмента определяется не только его формой, но и его внутренней микроструктурой. Термообработка — это наука о манипулировании этой структурой для достижения конкретной инженерной цели.

От сырой стали до работоспособного инструмента

Сырая инструментальная сталь часто поставляется в отожженном или смягченном состоянии. Это упрощает и делает более экономичным ее механическую обработку, резку и придание ей окончательной формы. Однако в этом мягком состоянии ей не хватает свойств, необходимых для функционирования в качестве инструмента.

Роль микроструктуры

Свойства стали — ее твердость, вязкость и износостойкость — определяются ее внутренней кристаллической структурой, известной как ее микроструктура. Цель термообработки — перестроить эту микроструктуру точным и предсказуемым образом.

Ключевые процессы: Закалка и Отпуск

Наиболее распространенный двухэтапный процесс включает закалку и отпуск. Сначала инструмент нагревается до очень высокой, определенной температуры, а затем быстро охлаждается (закаливается). Это «замораживает» сталь в чрезвычайно твердом, но также очень хрупком состоянии, называемом мартенситом.

Затем инструмент подвергается отпуску путем повторного нагрева до более низкой температуры. Этот важнейший этап снимает внутренние напряжения и уменьшает хрупкость, повышая вязкость инструмента при сохранении необходимой твердости.

Отжиг: Подготовка к механической обработке

Отжиг — это отдельный процесс, используемый для достижения противоположного эффекта. Нагревая сталь, а затем очень медленно охлаждая ее, материал становится мягким и пластичным. Это часто делается до механической обработки, чтобы упростить процесс придания формы, после чего готовая деталь пройдет закалку и отпуск.

Почему точность управления не подлежит обсуждению

Успех термообработки зависит от способности печи выполнять термический рецепт с абсолютной точностью. Незначительные отклонения могут привести к полностью непригодной детали.

Влияние температуры

Целевые температуры для закалки и отпуска чрезвычайно специфичны для используемого сплава стали. Отклонение даже на несколько градусов может привести к тому, что инструмент будет слишком мягким, слишком хрупким или будет иметь внутренние мягкие участки, что сделает его бесполезным.

Важность времени (выдержка)

Инструмент должен выдерживаться при целевой температуре в течение определенного времени, этот процесс известен как выдержка. Это гарантирует, что тепло равномерно проникнет во весь объем инструмента и что желаемое микроструктурное изменение завершится.

Атмосфера внутри печи

Для высокопроизводительных инструментов атмосфера внутри печи также имеет решающее значение. Использование вакуума или инертной газовой атмосферы предотвращает окисление и поверхностное обезуглероживание — потерю углерода с поверхности стали — что ухудшило бы производительность инструмента и его износостойкость.

Понимание компромиссов

Термообработка не заключается в максимизации одного свойства; она заключается в достижении оптимального баланса для конкретного применения. Понимание этих компромиссов является ключом к пониманию конструкции инструмента.

Твердость против вязкости

Это основной компромисс в производстве инструментов. Более твердый инструмент дольше сохраняет острую кромку, но он более хрупок и склонен к сколам при ударе. Более вязкий инструмент может выдерживать удары, но его кромка может быстрее изнашиваться. Температура отпуска напрямую контролирует этот баланс.

Риск неправильной обработки

Плохо выполненный цикл термообработки обходится дорого. Наиболее распространенные дефекты — это деформация из-за неравномерного нагрева или охлаждения и растрескивание из-за неустраненных внутренних напряжений. Это может привести к браку детали, которая уже прошла дорогостоящую и трудоемкую механическую обработку.

Стоимость и пропускная способность

Термообработка — это энергоемкий и часто длительный процесс. Печи представляют собой значительные капиталовложения, а время их рабочего цикла может стать узким местом во всем производственном процессе. Однако эти затраты необходимы для создания надежно работающего инструмента.

Соответствие процесса назначению инструмента

Правильный протокол термообработки определяется исключительно предполагаемой функцией инструмента.

- Если ваш основной фокус — режущий инструмент (например, сверло или концевая фреза): Термообработка должна максимально увеличить твердость для сохранения острой режущей кромки при трении и высоких температурах, даже ценой некоторой вязкости.

- Если ваш основной фокус — штамп или пресс-форма: Обработка должна сбалансировать высокую твердость поверхности для износостойкости со значительной вязкостью сердцевины, чтобы выдерживать миллионы циклов ударов и давления без растрескивания.

- Если ваш основной фокус — подготовка стали к сложной механической обработке: Ключевым процессом является отжиг, который смягчает материал для сокращения времени обработки, износа инструмента и общей стоимости изготовления перед окончательным циклом закалки.

В конечном счете, освоение процесса термообработки отличает простой металлический предмет от долговечного, высокоточного промышленного инструмента.

Сводная таблица:

| Аспект | Роль в производстве инструментов |

|---|---|

| Закалка | Повышает твердость путем нагрева и быстрого охлаждения для образования мартенсита. |

| Отпуск | Снижает хрупкость, улучшает вязкость после закалки. |

| Отжиг | Смягчает сталь для облегчения механической обработки перед окончательной обработкой. |

| Точный контроль | Обеспечивает точную температуру и время для получения однородной микроструктуры. |

| Контроль атмосферы | Предотвращает окисление и обезуглероживание в вакуумных или инертных газовых средах. |

| Специфичность применения | Настраивает баланс твердости и вязкости для режущих, формовочных или штамповочных инструментов. |

Повысьте свое производство инструментов с помощью передовых печных решений KINTEK

Сталкиваетесь с трудностями в достижении идеального баланса твердости и вязкости ваших инструментов? KINTEK специализируется на высокотемпературных печах, предназначенных для точной термообработки. Используя исключительные исследования и разработки и собственное производство, мы предоставляем различным лабораториям передовые решения, такие как муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша мощная возможность глубокой кастомизации гарантирует, что мы удовлетворим ваши уникальные экспериментальные требования, повышая долговечность и производительность инструментов.

Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные печные системы могут оптимизировать ваши процессы термообработки и повысить эффективность вашего производства!

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Какова роль муфельной печи в синтезе водорастворимого Sr3Al2O6? Точность в производстве SAO

- Какие металлы нельзя нагревать индукционным способом? Понимание пригодности материалов для эффективного нагрева

- Какие условия окружающей среды критически важны для керамизации SiOC? Освойте точное окисление и контроль температуры

- Какова основная функция муфельной печи для BaTiO3? Освоение высокотемпературного прокаливания для синтеза керамики

- Почему для кальцинирования нанопорошков требуется высокопроизводительная муфельная печь? Получение чистых нанокристаллов