В одной непрерывной операции непрерывная печь искусно спроектирована для объединения нескольких термических процессов, в первую очередь удаления связующего и спекания. Эта интеграция является фундаментальной для крупносерийных производственных методов, таких как литье металлов под давлением (MIM) и аддитивное производство, где из «сырой» детали необходимо удалить связующее вещество, прежде чем она будет сплавлена в свою окончательную, плотную металлическую форму.

Истинная ценность непрерывной печи заключается не только в выполнении нескольких шагов одновременно; она заключается в превращении серии дискретных, переменных пакетных заданий в единый, высокоповторяемый и экономически эффективный промышленный процесс. Этот сдвиг ставит во главу угла последовательность и пропускную способность.

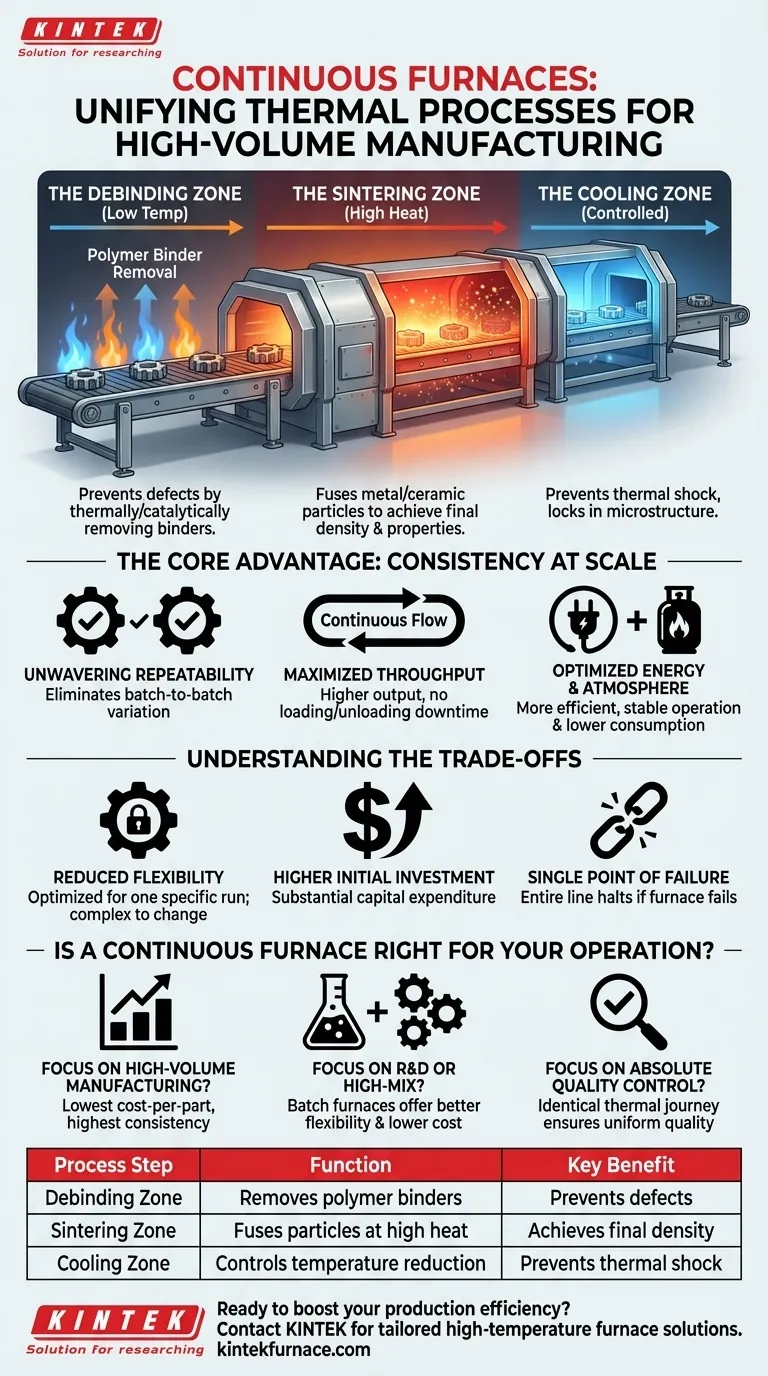

Как непрерывные печи объединяют процессы

Непрерывная печь — это не просто один горячий ящик. Это длинный туннель, спроектированный с отчетливыми термическими зонами, каждая из которых оптимизирована для определенной стадии производственного процесса. Детали перемещаются по этим зонам на конвейерной ленте или толкающей системе, гарантируя, что каждый компонент подвергается воздействию одного и того же температурного профиля.

Зона удаления связующего

Первая стадия, на которую поступает деталь, — это зона удаления связующего. Здесь, при относительно низких температурах, атмосфера печи тщательно контролируется для термического или каталитического разложения и удаления полимерных связующих, которые придают «сырой» детали ее первоначальную форму. Этот шаг критически важен для предотвращения дефектов в конечном продукте.

Зона спекания

После удаления связующих детали перемещаются в зону высокотемпературного спекания. Температура значительно повышается, часто до точки, близкой к температуре плавления материала. В этой зоне частицы металла или керамики сплавляются друг с другом, устраняя пустоты и уплотняя деталь для достижения ее окончательных механических свойств.

Зона охлаждения

Последняя и не менее важная стадия — это контролируемая зона охлаждения. Детали постепенно возвращаются к комнатной температуре с определенной скоростью. Это предотвращает термический шок, который может вызвать растрескивание, и фиксирует желаемую микроструктуру и характеристики материала.

Основное преимущество: стабильность в масштабе

Объединение этих процессов в один автоматизированный поток обеспечивает значительные эксплуатационные преимущества по сравнению с использованием отдельных периодических печей для каждого шага. Основное преимущество заключается в достижении беспрецедентной стабильности при огромных объемах производства.

Непоколебимая повторяемость процесса

Поскольку каждая деталь проходит по одному и тому же пути через одни и те же термические зоны, вариации от партии к партии практически исключаются. Это решающий фактор для контроля качества в таких отраслях, как медицина, аэрокосмическая и автомобильная промышленность, где характеристики деталей должны быть абсолютно надежными.

Максимальная пропускная способность

Непрерывная печь работает без перерывов. Не теряется время на загрузку, выгрузку, нагрев и охлаждение печи для отдельных партий. Этот непрерывный поток приводит к гораздо более высокой производительности по сравнению с серией периодических операций.

Оптимизированное потребление энергии и атмосферы

Поддержание стабильных температур в выделенных зонах гораздо более энергоэффективно, чем многократный нагрев и охлаждение всей периодической печи. Аналогично, потребление специализированных атмосферных газов (таких как азот или водород) ниже и более стабильно, что снижает эксплуатационные расходы.

Понимание компромиссов

Хотя непрерывная печь мощна, она не является универсальным решением для всех потребностей термической обработки. Ее конструкция создает определенные ограничения, которые необходимо понимать.

Снижение гибкости

Эти печи оптимизированы для одного конкретного, крупносерийного производства. Изменение процесса — например, корректировка температурного профиля для другого материала или геометрии детали — является сложной и трудоемкой задачей. Они плохо подходят для исследований, разработок или мелкосерийного производства с большим ассортиментом.

Более высокие первоначальные инвестиции

Непрерывные печи — это крупные, сложные системы, требующие значительных капитальных затрат. Первоначальная стоимость значительно выше, чем у нескольких небольших периодических печей.

Риск «единой точки отказа»

Если непрерывная печь требует обслуживания или выходит из строя, вся производственная линия, которую она обслуживает, останавливается. Производственная установка, использующая несколько периодических печей, обеспечивает большую избыточность, поскольку одну печь можно вывести из строя без остановки всего производства.

Подходит ли непрерывная печь для вашей работы?

Выбор между непрерывной и периодической системой полностью зависит от ваших производственных целей и бизнес-модели.

- Если ваша основная цель — крупносерийное производство: Непрерывная печь обеспечит наименьшую стоимость одной детали и высочайший уровень стабильности для стабильной, долгосрочной производственной линии.

- Если ваша основная цель — НИОКР или производство с большим ассортиментом: Гибкость и более низкая начальная стоимость периодических печей гораздо лучше подходят для разработки новых процессов или выполнения множества различных небольших работ.

- Если ваша основная цель — абсолютный контроль качества: Идентичный термический путь для каждой детали в непрерывной печи является мощным преимуществом для устранения изменчивости процесса и обеспечения равномерного качества в масштабе.

Понимание этого фундаментального компромисса между пропускной способностью и гибкостью является ключом к выбору правильной технологии термической обработки для ваших производственных целей.

Сводная таблица:

| Этап процесса | Функция | Ключевое преимущество |

|---|---|---|

| Зона удаления связующего | Удаляет полимерные связующие при низких температурах | Предотвращает дефекты в готовых деталях |

| Зона спекания | Сплавляет частицы металла/керамики при высокой температуре | Достигает окончательной плотности и механических свойств |

| Зона охлаждения | Контролирует постепенное снижение температуры | Предотвращает термический шок и фиксирует микроструктуру |

Готовы повысить эффективность производства с помощью индивидуальных решений для печей? Используя исключительные исследования и разработки, а также собственное производство, KINTEK предоставляет различным лабораториям передовые высокотемпературные печные решения. Наша линейка продуктов, включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашей мощной возможностью глубокой настройки для точного удовлетворения уникальных экспериментальных требований. Независимо от того, занимаетесь ли вы крупносерийным производством или нуждаетесь в гибких опциях, наш опыт обеспечивает оптимальную производительность и экономию средств. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши рабочие процессы термической обработки!

Визуальное руководство

Связанные товары

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Вращающаяся трубчатая печь с несколькими зонами нагрева

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Каковы некоторые области применения роторных трубчатых печей? Идеально подходит для непрерывной высокотемпературной обработки материалов

- Какова структурная характеристика вращающейся трубчатой печи? Откройте для себя ее ключевые компоненты и преимущества

- Как роторные трубчатые печи поддерживают мониторинг в реальном времени и непрерывную обработку? Повысьте эффективность благодаря непрерывному потоку и наблюдению в реальном времени

- Каковы типичные области применения роторной трубчатой печи? Достижение равномерного нагрева для порошков и гранул

- Почему эффективная теплопередача важна во вращающихся трубчатых печах? Повышение однородности и пропускной способности