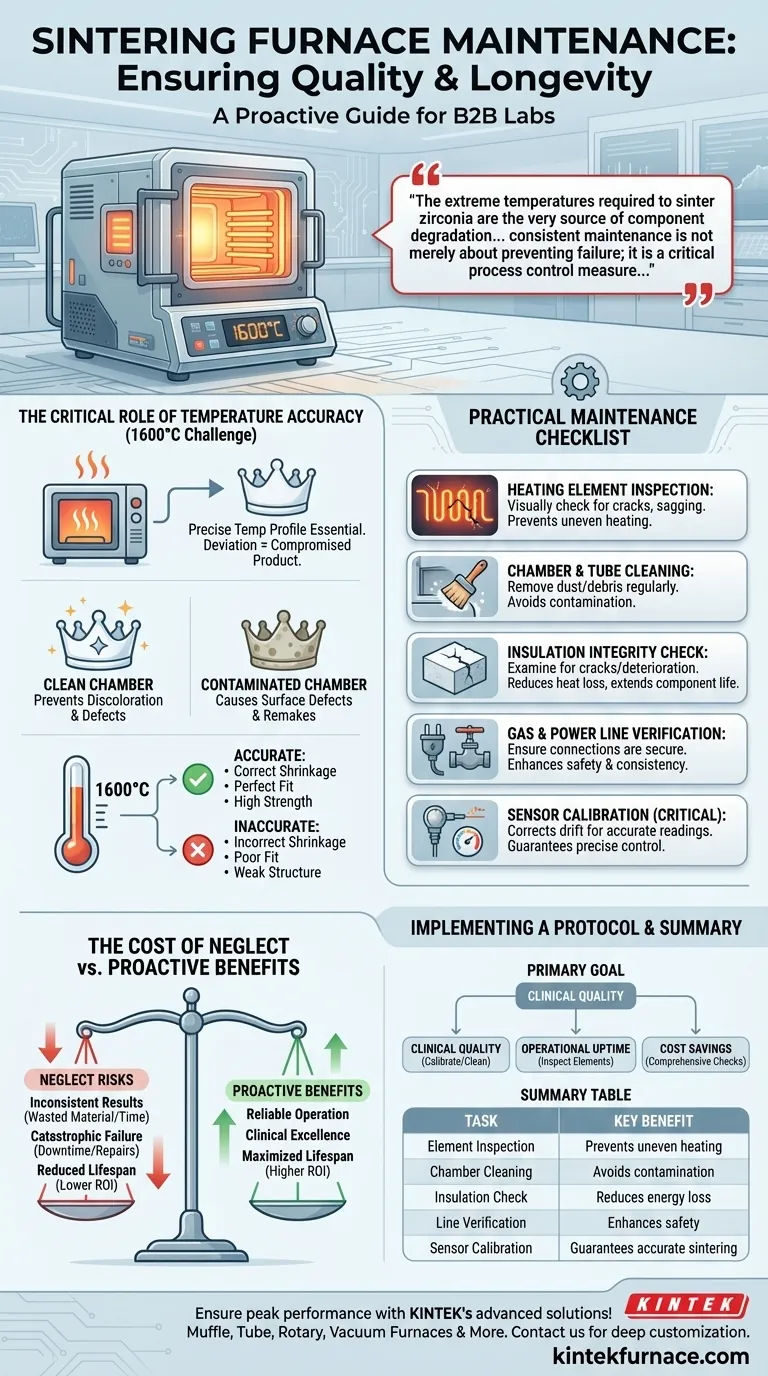

Для любой печи для спекания крайне важен проактивный график технического обслуживания для обеспечения как качества ваших реставраций, так и долговечности оборудования. Ключевые задачи обслуживания включают регулярную проверку нагревательных элементов, рутинную очистку камеры печи, проверку целостности изоляции, проверку всех газовых и силовых линий, а также периодическую калибровку датчиков температуры.

Экстремальные температуры, необходимые для спекания циркония, являются причиной деградации компонентов со временем. Поэтому постоянное обслуживание — это не просто предотвращение поломок; это критически важная мера контроля процесса, гарантирующая точность, посадку и клинический успех каждой реставрации, которую вы производите.

Критическая роль точности температуры

Основная задача печи для спекания — выполнение точного температурно-временного профиля. Любое отклонение от этого профиля напрямую компрометирует конечный продукт.

Почему 1600°C меняет все

Печи для спекания работают при экстремальных температурах, часто до 1600°C, чтобы превратить фрезерованный цирконий из пористого, мелоподобного состояния в плотную, высокопрочную керамику.

Этот интенсивный нагрев оказывает огромное напряжение на каждый компонент, от нагревательных элементов, которые его генерируют, до изоляции, которая его удерживает, и датчиков, которые его измеряют.

Связь между температурой и свойствами циркония

Процесс спекания вызывает значительную усадку циркония по мере устранения пористости и увеличения плотности. Эта усадка точно рассчитана и учтена на начальной стадии фрезерования.

Если температура печи неточна — даже с небольшим отклонением — усадка будет неправильной. Это может привести к реставрациям, которые не подходят, имеют плохую краевую целостность или compromised структурную прочность.

Угроза загрязнения

Камера печи должна содержаться в безупречной чистоте. Остатки от предыдущих циклов или посторонние загрязнители могут испаряться при высоких температурах и оседать на поверхности циркония.

Это загрязнение может вызвать изменение цвета, пятна или поверхностные дефекты, делая реставрацию клинически неприемлемой и требующей дорогостоящей переделки.

Практический контрольный список по обслуживанию

Дисциплинированный режим обслуживания — это самый эффективный способ обеспечить надежную работу печи. Это должен быть документированный процесс в вашем учреждении.

Проверка нагревательных элементов

Нагревательные элементы — это расходные компоненты, которые изнашиваются с каждым циклом. Визуально осмотрите их на предмет трещин, провисания или изменения цвета. Изношенные элементы приводят к неравномерному нагреву или невозможности достичь заданной температуры, что нарушает цикл спекания.

Очистка камеры печи и трубки

Регулярно очищайте камеру печи или обжиговую трубку в соответствии с инструкциями производителя. Это удаляет пыль или мусор, которые могут загрязнить будущие циклы, обеспечивая эстетическое качество ваших циркониевых реставраций.

Проверка целостности изоляции

Осмотрите изоляцию печи на предмет трещин или износа. Поврежденная изоляция приводит к потере тепла, заставляя печь работать интенсивнее, потреблять больше энергии и потенциально сокращать срок службы нагревательных элементов.

Проверка газовых и силовых линий

Периодически проверяйте, чтобы все силовые кабели и любые газовые линии были надежно закреплены и не имели признаков износа или повреждений. Это является фундаментальной проверкой безопасности, которая также обеспечивает стабильное операционное питание.

Калибровка датчиков и термопар

Это, пожалуй, самая важная задача по техническому обслуживанию. Термопара — это датчик, который сообщает внутреннюю температуру контроллеру печи. Со временем все термопары «дрейфуют» и становятся менее точными.

Регулярная калибровка гарантирует, что температура, отображаемая на экране, является фактической температурой внутри камеры. Без этого вы будете обжигать вслепую, независимо от того, что показывает программа печи.

Понимание последствий пренебрежения

Игнорирование технического обслуживания печи влечет за собой значительные деловые и клинические риски, которые выходят далеко за рамки простого износа оборудования.

Стоимость непостоянных результатов

Плохо обслуживаемая печь дает непостоянные результаты. Это напрямую приводит к браку партий, потере циркония, потраченному впустую времени техников и разочарованным клиницистам, которым приходится иметь дело с переделками и перенесенными приемами пациентов.

Риск катастрофической поломки

Игнорирование ранних предупреждающих знаков, таких как сбои нагревательного элемента, может привести к полному отказу в середине цикла. Это не только портит всю партию ценных реставраций, но и приводит к значительным простоям и дорогостоящему аварийному ремонту.

Скрытая стоимость сокращенного срока службы

Печь для спекания — это крупная капитальная инвестиция. Последовательная программа обслуживания — лучший способ максимизировать ее эксплуатационный срок службы и обеспечить максимально возможную отдачу от ваших инвестиций.

Внедрение надежного протокола технического обслуживания

Ваш график обслуживания должен соответствовать основным целям вашего бизнеса. Используйте рекомендации производителя в качестве основы для создания собственного внутреннего протокола.

- Если ваша основная цель — клиническое качество: Отдавайте приоритет частой калибровке термопар и тщательной очистке камеры для гарантии точности температуры и предотвращения загрязнения реставраций.

- Если ваша основная цель — бесперебойная работа: Акцентируйте внимание на еженедельных визуальных проверках нагревательных элементов и изоляции для выявления потенциальных неисправностей до того, как они произойдут.

- Если ваша основная цель — долгосрочная экономия затрат: Комплексная еженедельная и ежемесячная проверка всех компонентов — лучшая стратегия для максимизации срока службы печи и предотвращения дорогостоящих ремонтов.

Проактивное обслуживание превращает вашу печь из потенциальной проблемы в надежный актив для клинического превосходства.

Сводная таблица:

| Задача по обслуживанию | Ключевое преимущество |

|---|---|

| Проверка нагревательных элементов | Предотвращает неравномерный нагрев и обеспечивает температурную стабильность |

| Очистка камеры печи | Предотвращает загрязнение и изменение цвета циркония |

| Проверка целостности изоляции | Снижает потери энергии и продлевает срок службы компонентов |

| Проверка газовых и силовых линий | Повышает безопасность и операционную стабильность |

| Калибровка датчиков и термопар | Гарантирует точный контроль температуры для точного спекания |

Обеспечьте максимальную производительность вашей печи для спекания с помощью передовых решений KINTEK! Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем различным лабораториям экспертные знания в области высокотемпературных печей. Наша продуктовая линейка, включающая муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется широкими возможностями глубокой настройки для точного удовлетворения ваших уникальных экспериментальных потребностей. Не позволяйте проблемам с обслуживанием ставить под угрозу ваши результаты — свяжитесь с нами сегодня, чтобы узнать, как мы можем повысить эффективность и надежность вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Почему использование универсальной настройки для всех материалов в зуботехнической печи является ошибкой? Освойте прецизионный обжиг для идеальных реставраций

- Как часто следует калибровать зуботехнические печи? Обеспечьте точность для идеальных реставраций

- Каковы рекомендуемые методы обслуживания стоматологических печей? Обеспечьте точность и долговечность для вашей лаборатории

- Какие аспекты стоматологической реставрации напрямую зависят от выбора печи для спекания? Обеспечение посадки, прочности и долговечности

- Каков принцип работы зуботехнической печи? Освоение точного спекания и обжига для коронок