Конкретная функция лабораторной высокотемпературной печи при активации катализаторов на основе каолина заключается в содействии химическому разложению прекурсоров металлов в активные каталитические агенты.

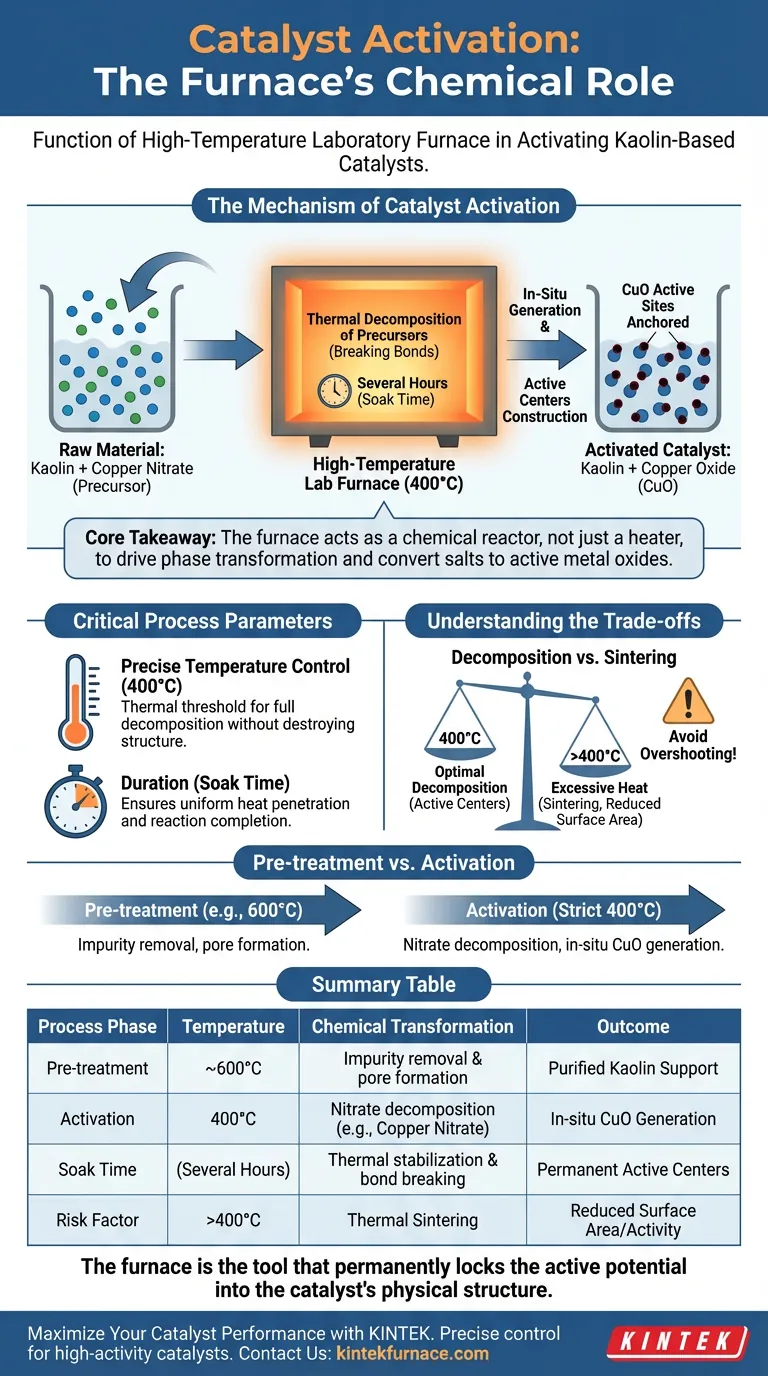

В частности, для каолина, нагруженного нитратом меди, печь поддерживает постоянную температуру 400°C в течение нескольких часов. Эта термическая обработка разлагает нитрат меди, что приводит к in-situ образованию оксида меди (CuO). Это преобразование является определяющим этапом, который формирует активные центры на структуре носителя, эффективно превращая инертную смесь в функциональный катализатор.

Ключевой вывод Печь действует не просто как нагревательное устройство, а как химический реактор, который способствует фазовому превращению прекурсоров катализатора. Ее основная роль заключается в преобразовании солей металлов (таких как нитрат меди) в активные оксиды металлов (такие как CuO) путем точного прокаливания, закрепляя их на каолиновом носителе для создания стабильных активных центров.

Механизм активации катализатора

Процесс активации представляет собой химическое превращение, обусловленное теплом. Понимание того, что происходит внутри печи, объясняет, почему это оборудование является стержнем подготовки катализатора.

Термическое разложение прекурсоров

Сырьем, поступающим в печь, является каолиновая глина, пропитанная солью металла, обычно нитратом меди. В сыром виде эта соль каталитически неактивна. Печь обеспечивает энергию, необходимую для разрыва химических связей нитрата.

In-situ образование активных фаз

При устойчивой температуре 400°C нитратные соединения разлагаются. Этот процесс оставляет оксид меди (CuO) непосредственно на поверхности каолина. Поскольку это происходит "in-situ" (на месте), оксид образуется в тесном контакте со структурой носителя, а не механически смешивается позже.

Формирование активных центров

Конечная цель этого цикла нагрева — создание активных центров. Это специфические атомные участки, на которых будут происходить будущие химические реакции. Без этой термической обработки материал был бы просто глиной, покрытой солью; печь превращает его в структурированный материал, способный ускорять химические реакции.

Критические параметры процесса

Для успешной активации печь должна обеспечивать не просто высокий нагрев, а контролируемую среду.

Точный контроль температуры

Целевая температура 400°C не является произвольной. Это специфический тепловой порог, необходимый для полного разложения нитрата меди без разрушения основной структуры каолина. Печь должна точно поддерживать эту температуру, чтобы обеспечить равномерное химическое превращение всей партии.

Продолжительность и термическая стабильность

Процесс требует поддержания постоянной температуры в течение нескольких часов. Это "время выдержки" гарантирует, что тепло проникнет в ядро материала и реакция разложения достигнет завершения. Если температура печи колеблется, полученный катализатор может иметь неравномерную активность или неполные активные центры.

Понимание компромиссов

Хотя печь необходима для активации, неправильное использование или выбор оборудования может ухудшить характеристики катализатора.

Разложение против спекания

Существует тонкий баланс в термической обработке. Необходимо приложить достаточно тепла для разложения прекурсора (400°C), но чрезмерный нагрев или превышение температуры может привести к спеканию. Спекание вызывает слипание частиц активного металла, что резко снижает площадь поверхности и эффективность катализатора.

Предварительная обработка против активации

Важно различать предварительную обработку сырого носителя и активацию конечного катализатора. В то время как сырой природный каолин может прокаливаться при более высоких температурах (например, 600°C) для удаления примесей и увеличения пористости, активация катализатора, нагруженного медью, происходит при более низкой и строгой температуре (400°C). Путаница этих двух установок может разрушить активную фазу меди.

Сделайте правильный выбор для достижения вашей цели

Чтобы максимизировать производительность ваших катализаторов на основе каолина, примените эти принципы к вашей стратегии термической обработки:

- Если ваш основной фокус — химическая активность: Убедитесь, что ваша печь может точно поддерживать 400°C без колебаний, чтобы гарантировать полное превращение нитрата меди в оксид меди (CuO).

- Если ваш основной фокус — согласованность партии: Убедитесь, что ваша печь имеет отличную стабильность теплового поля, чтобы каждый грамм материала получал одинаковую тепловую историю, предотвращая "мертвые зоны" в слое катализатора.

- Если ваш основной фокус — структурная целостность: Избегайте превышения необходимой температуры активации; более высокий нагрев не означает лучшую активацию и часто приводит к разрушению пористой структуры катализатора.

Печь — это инструмент, который навсегда закрепляет активный потенциал в физической структуре катализатора.

Сводная таблица:

| Этап процесса | Температура | Химическое превращение | Результат |

|---|---|---|---|

| Предварительная обработка | ~600°C | Удаление примесей и формирование пор | Очищенный каолиновый носитель |

| Активация | 400°C | Разложение нитрата (например, нитрата меди) | In-situ образование CuO |

| Время выдержки | Несколько часов | Термическая стабилизация и разрыв связей | Стабильные активные центры |

| Фактор риска | >400°C | Термическое спекание | Уменьшение площади поверхности/активности |

Максимизируйте производительность вашего катализатора с KINTEK

Точный контроль температуры — это разница между высокоактивным катализатором и неудачной партией. В KINTEK мы понимаем, что термическая стабильность имеет решающее значение для деликатного in-situ образования активных центров на каолиновых носителях.

Почему стоит выбрать KINTEK?

- Экспертные НИОКР и производство: Наши системы разработаны для предотвращения превышения температуры и спекания.

- Универсальные решения: Независимо от того, нужны ли вам муфельные, трубчатые, роторные, вакуумные или CVD системы, мы предоставляем инструменты, необходимые для сложного прокаливания.

- Индивидуальные решения для ваших нужд: Мы адаптируем наши лабораторные высокотемпературные печи для удовлетворения ваших конкретных требований к температурному порогу и времени выдержки.

Обеспечьте превращение ваших катализаторных прекурсоров в стабильные, высокопроизводительные активные центры с помощью наших передовых технологий.

Свяжитесь с KINTEK сегодня, чтобы повысить эффективность вашей лаборатории

Визуальное руководство

Ссылки

- Mohammed Alhassan, U. Shamsideen. PRODUCTION OF BIOLUBRICANT BLEND FROM JATROPHA CURCAS OIL. DOI: 10.33003/fjs-2023-0706-2168

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1400℃ муфельная печь для лаборатории

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Лабораторная муфельная печь с нижним подъемом

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Какова цель процесса быстрого охлаждения? Захват точных данных о высоком давлении мгновенно

- Какова цель предварительной сушки сырьевых материалов SiO2 при температуре 400 градусов Цельсия? Обеспечьте точный стехиометрический синтез

- Каковы преимущества использования КОН в качестве химического активатора? Увеличение площади поверхности и пористости углеродной биомассы

- Как лабораторная высокотемпературная печь способствует образованию высококачественных монокристаллов CsV3Sb5?

- Какова роль гелия высокой чистоты в электромагнитной левитации? Ключ к быстрой терморегуляции

- Каковы температурные диапазоны для низкотемпературных, среднетемпературных и высокотемпературных промышленных процессов нагрева? Оптимизируйте свой процесс с KINTEK

- Почему нанопорошки предварительно обрабатывают в промышленной печи? Оптимизация прочности и однородности эпоксидных нанокомпозитов

- Какова роль углеродистых восстановителей в переработке медного шлака? Максимизируйте извлечение металлов с помощью экспертных знаний