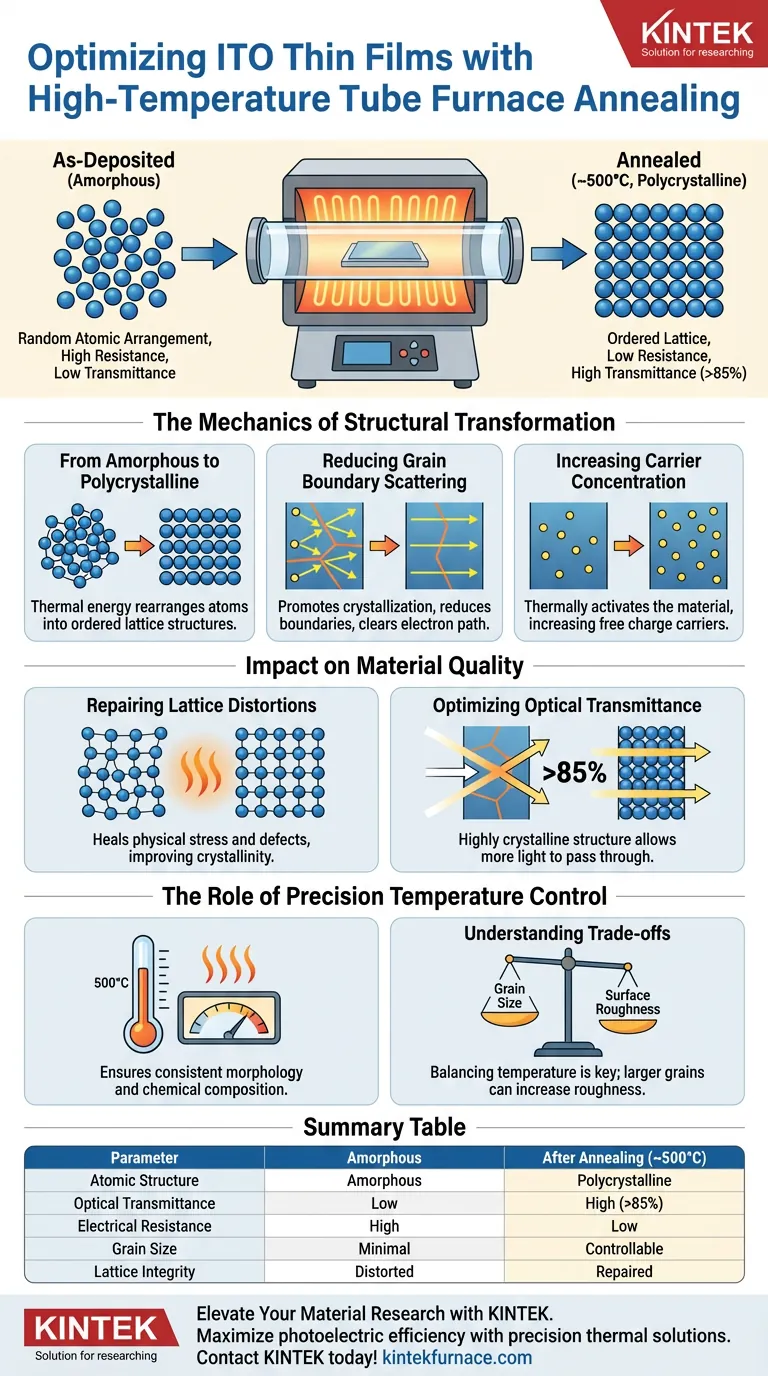

Основная цель использования высокотемпературной трубчатой печи для отжига тонких пленок оксида индия-олова (ITO) после осаждения заключается в фундаментальном изменении атомной структуры материала для оптимизации его фотоэлектрических характеристик.

Обрабатывая пленку при температурах, обычно около 500°C, печь способствует критическому фазовому переходу из аморфного, неупорядоченного состояния в высокоупорядоченную поликристаллическую структуру. Эта структурная реорганизация является ключевым механизмом, который снижает электрическое сопротивление и увеличивает пропускание видимого света до более чем 85%.

Ключевой вывод Трубчатая печь действует как инструмент структурной коррекции, используя тепловую энергию для устранения неупорядоченности атомов, возникшей во время осаждения. Превращая пленку ITO в поликристаллическое состояние, вы одновременно минимизируете барьеры для потока электронов и максимизируете оптическую прозрачность, делая материал пригодным для высокопроизводительных электронных применений.

Механизмы структурной трансформации

От аморфного к поликристаллическому

Пленки ITO, полученные сразу после осаждения, часто имеют аморфную структуру, где атомы расположены случайным образом. Это отсутствие порядка препятствует движению электронов и ухудшает оптическое качество.

Отжиг обеспечивает необходимую энергию термической активации для переупорядочения этих атомов. Это переводит материал в поликристаллическое состояние, где атомы выстраиваются в упорядоченные решетчатые структуры.

Снижение рассеяния на границах зерен

В неупорядоченном состоянии электроны часто сталкиваются с дефектами, явление, известное как рассеяние на границах зерен. Это рассеяние значительно увеличивает электрическое сопротивление.

Способствуя кристаллизации и росту более крупных зерен, процесс отжига снижает плотность этих границ. Это расчищает путь для электронов, в результате чего получается проводящая пленка с гораздо более низким удельным сопротивлением.

Увеличение концентрации носителей

Термическая среда трубчатой печи делает больше, чем просто упорядочивает атомы; она активирует материал электронно.

Процесс увеличивает концентрацию носителей в пленке. Более высокая плотность свободных носителей заряда напрямую коррелирует с улучшенной электропроводностью без ущерба для прозрачности пленки.

Влияние на качество материала

Устранение искажений решетки

Процессы осаждения, такие как распыление, часто вносят физическое напряжение и дефекты в кристаллическую решетку пленки.

Контролируемое тепловое поле трубчатой печи способствует термической диффузии атомов, которая эффективно устраняет эти искажения решетки. Этот процесс "заживления" улучшает общую кристалличность и стабильность пленки.

Оптимизация оптического пропускания

Высококристаллическая структура более эффективно взаимодействует со светом, чем неупорядоченная.

Устраняя внутренние дефекты и оптимизируя решетку, пленка пропускает больше света. После отжига пленки ITO обычно достигают пропускания видимого света более 85%, что является обязательным требованием для большинства оптоэлектронных устройств.

Роль точного контроля температуры

Определение размера зерна

Температура действует как основной регулятор для контроля морфологии пленки.

Хотя 500°C является стандартом для кристаллизации, более высокие температуры могут способствовать дальнейшему росту зерен. Например, в определенных сценариях высоких температур увеличение нагрева может значительно увеличить размеры зерен (например, с ~35 нм до ~100 нм), хотя это сильно зависит от конкретных целей осаждения.

Обеспечение однородности

Трубчатая печь спроектирована для обеспечения определенного, стабильного температурного поля.

Эта однородность критически важна, поскольку даже незначительные колебания могут привести к неравномерной кристаллизации. Точный контроль гарантирует, что пленка достигнет однородной морфологии и химического состава по всей подложке.

Понимание компромиссов

Баланс между температурой и ограничениями подложки

Хотя более высокие температуры обычно улучшают кристалличность, их необходимо сбалансировать с термической стойкостью вашей подложки.

Слишком высокое повышение температуры (например, до 1000°C или 1200°C, которые используются для специфической кинетики роста, а не для стандартного отжига пленки) рискует повредить подложку или неблагоприятно изменить стехиометрию пленки.

Размер зерна против шероховатости поверхности

Интенсивный отжиг для максимизации размера зерна может иметь побочный эффект: увеличение шероховатости поверхности.

Хотя крупные зерна улучшают проводимость, шероховатая поверхность может быть вредна, если пленка ITO предназначена для последующих, деликатных слоев в стеке устройства.

Сделайте правильный выбор для своей цели

Чтобы максимально использовать ваши пленки ITO, адаптируйте стратегию отжига к вашим конкретным показателям производительности:

- Если ваш основной фокус — проводимость и прозрачность: Ориентируйтесь на стандартную температуру отжига около 500°C, чтобы обеспечить переход из аморфного в поликристаллическое состояние, достигая низкого удельного сопротивления и пропускания >85%.

- Если ваш основной фокус — инженерия размера зерна: Используйте высокоточные контроллеры температуры для изучения более высоких термических диапазонов, понимая, что увеличение температуры способствует росту зерен (например, до ~100 нм), но требует тщательного управления морфологией поверхности.

Успех в отжиге ITO зависит от обеспечения достаточной тепловой энергии для упорядочения решетки без ухудшения физической целостности пленки или подложки.

Сводная таблица:

| Параметр | До отжига (после осаждения) | После отжига (~500°C) |

|---|---|---|

| Атомная структура | Аморфная / Неупорядоченная | Поликристаллическая / Упорядоченная |

| Оптическое пропускание | Низкое / Переменное | Высокое (>85%) |

| Электрическое сопротивление | Высокое (рассеяние на границах зерен) | Низкое (улучшенная подвижность) |

| Размер зерна | Минимальный / Отсутствует | Контролируемый (до 100 нм+) |

| Целостность решетки | Высокое искажение/напряжение | Устранено / Стабилизировано |

Улучшите свои материаловедческие исследования с KINTEK

Максимизируйте фотоэлектрическую эффективность ваших тонких пленок ITO с помощью прецизионных термических решений. Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK предлагает высокопроизводительные трубчатые, муфельные, роторные, вакуумные и CVD системы, адаптированные к вашим конкретным лабораторным потребностям. Независимо от того, требуется ли вам продвинутая инженерия размера зерна или однородные фазовые переходы, наши настраиваемые высокотемпературные печи обеспечивают стабильность, необходимую для ваших исследований.

Готовы оптимизировать процесс отжига? Свяжитесь с KINTEK сегодня, чтобы обсудить ваши уникальные требования!

Визуальное руководство

Ссылки

- Hessa I. Alabdan, Tapas K. Mallick. Monolithic Use of Inert Gas for Highly Transparent and Conductive Indium Tin Oxide Thin Films. DOI: 10.3390/nano14070565

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1400℃ муфельная печь для лаборатории

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь с контролируемой инертной азотной атмосферой 1400℃

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

Люди также спрашивают

- Каковы ключевые особенности трубчатых печей? Откройте для себя точность высокотемпературной обработки

- Как конструкция трубчатых печей обеспечивает равномерный нагрев? Добейтесь точности с многозонным управлением

- Каковы различия между цельными и разъемными трубчатыми печами? Выбираем правильную печь для вашей лаборатории

- Какова функция герметичных кварцевых ампул в синтезе Se80In5Te6Sb9? Обеспечение чистоты и точности

- Как двухзонная трубчатая печь способствует синтезу монослоев? Точный рост для MoS2 и WS2

- Каковы преимущества кварцевых трубчатых печей? Обеспечьте чистоту и наглядность в высокотемпературных процессах

- Каковы некоторые распространенные применения горизонтальных электропечей? Откройте для себя точность в термической обработке

- Как трубчатая печь функционирует в процессе каталитического пиролиза для производства биоугля? Повышение качества карбонизации