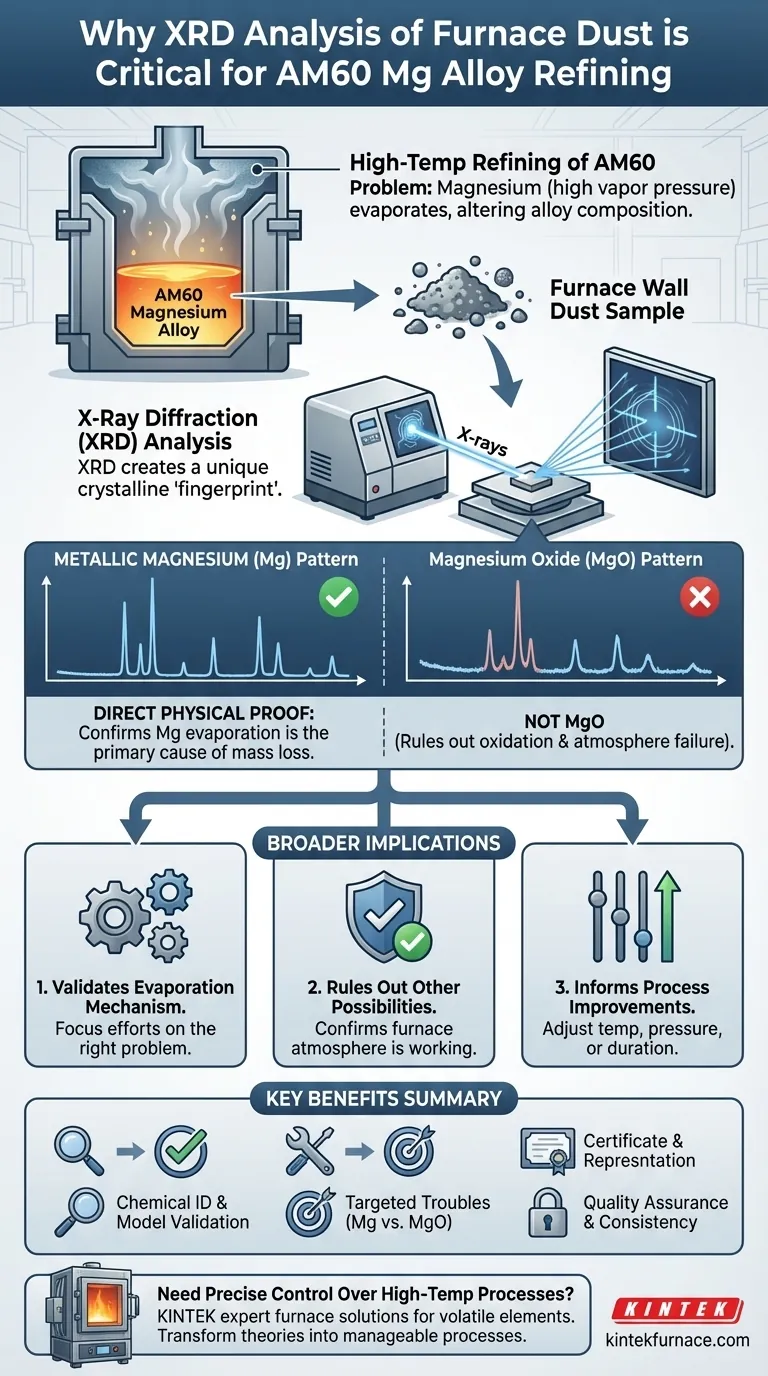

Если кратко, то цель анализа пыли со стенок печи с помощью рентгеноструктурного анализа (РСА) — это ее химическая идентификация. Этот анализ предоставляет прямое физическое доказательство того, что металлический магний является основным элементом, испаряющимся из сплава AM60 в процессе высокотемпературного рафинирования, подтверждая научное понимание причин потери массы и изменения состава сплава.

Основной вывод заключается в том, что этот анализ — не просто рутинная проверка; это критически важный этап исследования, позволяющий преобразовать теоретическое понимание потери материала (испарение магния) в физически доказанный факт, что необходимо для контроля процесса и обеспечения качества.

Основная проблема: Понимание потери материала при рафинировании

Высокотемпературное рафинирование магниевых сплавов, таких как AM60, является необходимым, но нестабильным процессом. Чтобы понять цель РФА-теста, мы должны сначала понять проблему, которую он помогает решить.

Проблема высокого давления паров

Магний имеет относительно высокое давление паров, что означает, что он имеет сильную тенденцию превращаться из жидкого состояния в газообразное при высоких температурах.

Другие элементы сплава AM60, такие как алюминий, имеют гораздо более низкое давление паров и менее склонны к испарению в тех же условиях.

Эта разница создает серьезную проблему: во время рафинирования можно потерять значительное количество магния за счет испарения, что изменит конечный химический состав сплава.

От гипотезы к доказательствам

Металлурги могут предсказать, что потеря магния является вероятной причиной уменьшения массы, основываясь на химических принципах. Однако научный или инженерный процесс не может полагаться только на теорию.

Для контроля процесса нужны физические доказательства. Пыль, конденсирующаяся на более холодных стенках печи, является собранным свидетельством любого материала, испарившегося из расплавленного сплава.

РФА как окончательный инструмент исследования

Именно здесь рентгеноструктурный анализ становится решающим инструментом. Он обеспечивает однозначную идентификацию собранной пыли, переходя от обоснованной гипотезы к подтвержденному факту.

Отпечаток пальца для кристаллических материалов

Думайте о РФА как о методе, который создает уникальный отпечаток пальца для любого кристаллического вещества.

Когда рентгеновский луч попадает на материал, он дифрагирует в определенный узор в зависимости от расположения атомов в его кристаллической структуре. Никакие два разных кристаллических материала не дают одинакового узора.

Решающий результат

Проведя РФА-анализ печной пыли, ее дифракционный узор можно сравнить с базой данных известных материалов.

Анализ в данном случае выявил узор чистого металлического магния. Это прямое, неоспоримое доказательство того, что веществом, покидающим расплавленный сплав, был магний, а не алюминий или другое соединение.

Более широкие последствия анализа

Подтверждение идентичности пыли имеет значительные последствия для контроля процесса и обеспечения качества. Этот простой тест подтверждает всю модель того, что происходит внутри печи.

Подтверждение механизма испарения

Наиболее немедленным результатом является подтверждение механизма испарения. Это подтверждает, что основным источником потери массы и изменения состава является выкипание магния, что позволяет инженерам сосредоточить свои усилия на решении правильной проблемы.

Исключение других возможностей

Результат РФА так же важен из-за того, чего он *не* обнаружил.

Если бы пыль была идентифицирована как оксид магния (MgO), это означало бы, что защитная атмосфера печи вышла из строя, и магний сгорал. Обнаружение металлического магния подтверждает, что атмосфера, вероятно, работала должным образом, и проблема заключается исключительно в испарении из-за тепла.

Информирование об улучшениях процесса

Точное знание того, что проблема заключается в испарении магния, позволяет инженерам разрабатывать целенаправленные решения. Это может включать снижение температуры рафинирования, повышение давления внутри печи или сокращение времени рафинирования для минимизации потерь и поддержания желаемого состава сплава.

Принятие правильного решения для вашего процесса

Применение этого анализа дает четкие, действенные выводы в зависимости от вашей основной цели.

- Если ваша основная цель — валидация процесса: Используйте РФА для анализа побочных продуктов печи, чтобы получить окончательное физическое доказательство, подтверждающее ваши теоретические модели поведения материалов.

- Если ваша основная цель — контроль качества: Идентификация точного механизма изменения состава — первый шаг к его контролю и обеспечению того, чтобы ваш конечный сплав неизменно соответствовал своим спецификациям.

- Если ваша основная цель — устранение неполадок: Этот анализ может быстро определить, вызвана ли потеря материала простым испарением (металлический Mg) или более серьезным сбоем процесса, таким как окисление (MgO).

В конечном итоге, анализ этой пыли превращает сложную химическую теорию в ощутимую инженерную проблему, которую можно измерить, управлять и решить.

Сводная таблица:

| Цель РФА-анализа | Ключевой вывод | Влияние на процесс |

|---|---|---|

| Химическая идентификация | Подтверждает, что металлический магний является основным испаряющимся элементом | Подтверждает теоретические модели потери массы |

| Валидация механизма | Различает испарение (Mg) и окисление (MgO) | Позволяет целенаправленно устранять неполадки и контролировать атмосферу |

| Обеспечение качества | Предоставляет прямые доказательства изменений состава | Поддерживает соответствие спецификациям сплава |

| Улучшение процесса | Информирует об корректировках температуры, давления и продолжительности | Минимизирует потери магния и оптимизирует эффективность рафинирования |

Нужен точный контроль ваших высокотемпературных процессов?

Этот анализ демонстрирует критическую связь между поведением материалов и параметрами процесса. Для процессов, связанных с летучими элементами, такими как магний, точный тепловой контроль является обязательным.

Опыт KINTEK поможет вам достичь этого уровня контроля. Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем муфельные, трубчатые, роторные, вакуумные и CVD печи, все они могут быть адаптированы для ваших уникальных высокотемпературных применений — будь то рафинирование специальных сплавов, термообработка или разработка передовых материалов.

Позвольте нам помочь вам преобразовать сложные теории материалов в управляемые, высокопроизводительные процессы.

Свяжитесь с нашими экспертами по тепловым технологиям сегодня, чтобы обсудить, как решение KINTEK может улучшить валидацию вашего процесса, контроль качества и возможности устранения неполадок.

Визуальное руководство

Связанные товары

- Вращающаяся трубчатая печь с несколькими зонами нагрева

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- Лабораторная вакуумная наклонная вращающаяся трубчатая печь Вращающаяся трубчатая печь

- Лабораторная кварцевая трубчатая печь RTP Heating Tubular Furnace

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Каковы распространенные подходы к смешиванию во вращающихся печах? Повышение однородности и эффективности термической обработки

- Какие дополнительные функции могут повысить производительность вращающейся трубчатой печи? Повысьте эффективность с помощью точного контроля

- Каковы основные структурные компоненты вращающейся печи? Изучите ключевые детали для эффективной обработки материалов

- Какие типы материалов подходят для обработки в роторных трубчатых печах? Идеально подходит для свободнотекучих порошков и гранул

- Какие материалы можно обрабатывать во вращающейся трубчатой печи? Узнайте об идеальных материалах для высокотемпературной обработки