Основная цель использования системы индукционного нагрева высокой мощности для многостадийной плавки заключается в управлении экстремальными тепловыми различиями между различными элементами в высокоэнтропийном сплаве. Используя высокий ввод энергии для подготовки промежуточных сплавов, система использует механизм растворения, который снижает общую температуру обработки, гарантируя полное расплавление тугоплавких элементов без испарения летучих элементов.

Ключевой вывод Высокоэнтропийные сплавы часто сочетают в себе элементы с противоречивыми температурами плавления и летучестью. Многостадийная индукционная стратегия использует фазы с низкой температурой плавления для растворения элементов с высокой температурой плавления, эффективно снижая тепловой барьер процесса и сохраняя точный химический состав конечного слитка.

Механика многостадийной плавки

Преодоление различий в температурах плавления

Высокоэнтропийные сплавы (ВЭС) часто состоят из элементов с сильно различающимися температурами плавления. Попытка расплавить их одновременно в одной партии часто приводит к осложнениям.

Система индукционного нагрева высокой мощности обеспечивает необходимую энергию для первоначальной подготовки промежуточных сплавов. Обычно они состоят из элементов с высокой температурой плавления.

Механизм растворения

Основной принцип этой стратегии заключается в использовании жидких фаз в качестве растворителя.

После образования промежуточных сплавов постепенно добавляются другие элементы. Система использует механизм, при котором фазы с низкой температурой плавления эффективно "растворяют" тугоплавкие элементы с высокой температурой плавления.

Это отличается от простого приложения достаточного тепла для расплавления наиболее тугоплавкого элемента в изоляции. Он полагается на химическое взаимодействие для облегчения фазового перехода.

Снижение теплового барьера

Опираясь на растворение, а не на грубый нагрев, общая температура плавления партии значительно снижается.

Это означает, что системе не нужно поддерживать пиковую температуру, необходимую для расплавления наиболее тугоплавкого элемента в смеси, в течение всего процесса.

Сохранение целостности состава

Снижение потерь от испарения

Один из самых больших рисков при подготовке ВЭС — это потеря летучих элементов, таких как хром.

Если бы система нагревала всю смесь до температуры плавления наиболее тугоплавкого элемента, эти летучие компоненты, вероятно, испарились бы.

Снижая общую температуру обработки за счет многостадийного растворения, система подавляет это испарение. Это гарантирует, что конечный сплав сохранит желаемое соотношение состава.

Электромагнитное перемешивание

Хотя основная цель — тепловое управление, индукционная система предлагает вторичное преимущество интенсивного электромагнитного перемешивания.

Это заставляет расплавленный металл непрерывно двигаться, обеспечивая смешивание промежуточных сплавов и добавленных элементов в высокооднородный состав.

Понимание компромиссов

Сложность процесса

Многостадийная плавка по своей сути сложнее одноэтапной обработки.

Она требует точного расчета времени и последовательности добавления элементов. Ошибки в последовательности промежуточных сплавов могут привести к неполному расплавлению или сегрегации.

Риски загрязнения тигля

Индукционный нагрев высокой мощности включает интенсивную передачу энергии. В стандартных установках это может привести к взаимодействию расплавленного металла с тиглем.

Однако усовершенствованные варианты, такие как вакуумное магнитное левитация, могут смягчить это, удерживая металл. Без таких функций левитации высокая мощность, необходимая для тугоплавких элементов, увеличивает риск загрязнения сплава материалом тигля.

Сделайте правильный выбор для вашей цели

Использование индукционного нагрева высокой мощности для многостадийной плавки — стратегический выбор для сложных систем сплавов.

- Если ваш основной акцент делается на точности состава: используйте этот многостадийный подход для предотвращения испарения летучих элементов, таких как хром.

- Если ваш основной акцент делается на однородности: полагайтесь на механизм растворения и электромагнитное перемешивание, чтобы обеспечить полное включение тугоплавких элементов в матрицу.

Резюме: Рассматривая процесс плавки как поэтапное химическое растворение, а не простое термическое событие, вы можете получить высококачественные сплавы, которые являются одновременно химически точными и структурно однородными.

Сводная таблица:

| Функция | Цель многостадийной индукции | Техническое преимущество |

|---|---|---|

| Тепловое управление | Управляет экстремальными различиями в температурах плавления | Снижение общих температур обработки |

| Контроль фаз | Использует жидкие фазы в качестве растворителя | Растворяет тугоплавкие элементы без грубого нагрева |

| Целостность состава | Снижает испарение летучих элементов | Сохраняет точные химические соотношения (например, хром) |

| Однородность | Интенсивное электромагнитное перемешивание | Обеспечивает равномерное распределение элементов |

Улучшите свои исследования материалов с KINTEK

Точность в подготовке высокоэнтропийных сплавов требует большего, чем просто нагрев — она требует специализированного контроля. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные индукционные, вакуумные, CVD и муфельные системы, разработанные для самых требовательных металлургических процессов. Независимо от того, нужна ли вам настраиваемая многостадийная плавка или высокотемпературная печь для тугоплавких материалов, наше оборудование обеспечивает целостность состава и структурную однородность для вашей лаборатории.

Готовы оптимизировать процесс легирования? Свяжитесь с KINTEK сегодня, чтобы получить индивидуальное решение!

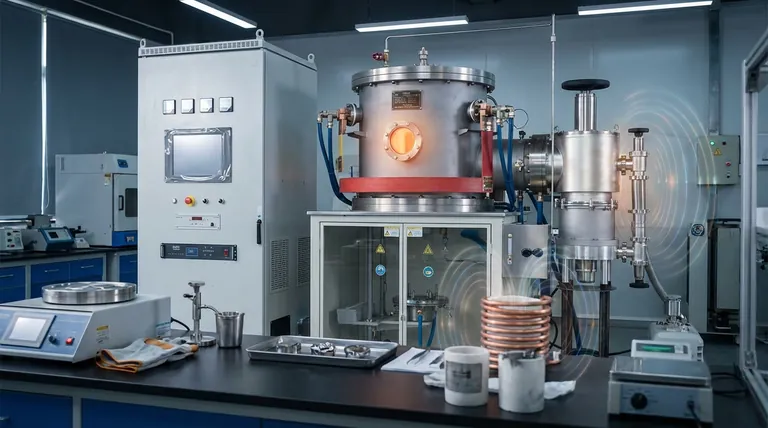

Визуальное руководство

Ссылки

- Laurent Peltier, Jérome Slowensky. Design of Multiphase Compositionally Complex Alloys for Enhanced Hardness at Elevated Temperatures and Machinability: Comparative Study with Inconel 718. DOI: 10.1002/adem.202501146

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

- 1400℃ муфельная печь для лаборатории

Люди также спрашивают

- Какую роль играет печь вакуумного индукционного плавления в модификации стали W18Cr4V? Повышение чистоты сплава

- Каковы преимущества вакуумной индукционной плавки по сравнению с другими методами? Получение металлов высокой чистоты для критически важных применений

- Каков основной компонент индукционного нагревателя и из чего он сделан? Откройте для себя эффективный бесконтактный нагрев

- Применение индукционной печи? Плавка металла с непревзойденной чистотой и эффективностью

- Какие ключевые условия процесса обеспечивает индукционная плавильная печь для экспериментов с сердечниковым проводом? Оптимизация симуляции

- Каковы преимущества использования водоохлаждаемой медной тигельной установки при дуговой плавке? Повышение чистоты и однородности ВСП

- Какую роль играет дуговая плавильная печь в синтезе Ce2(Fe, Co)17? Достижение точной однородности сплава

- Куда помещается целевой материал в индукционном нагревателе и что с ним происходит? Откройте для себя науку бесконтактного нагрева