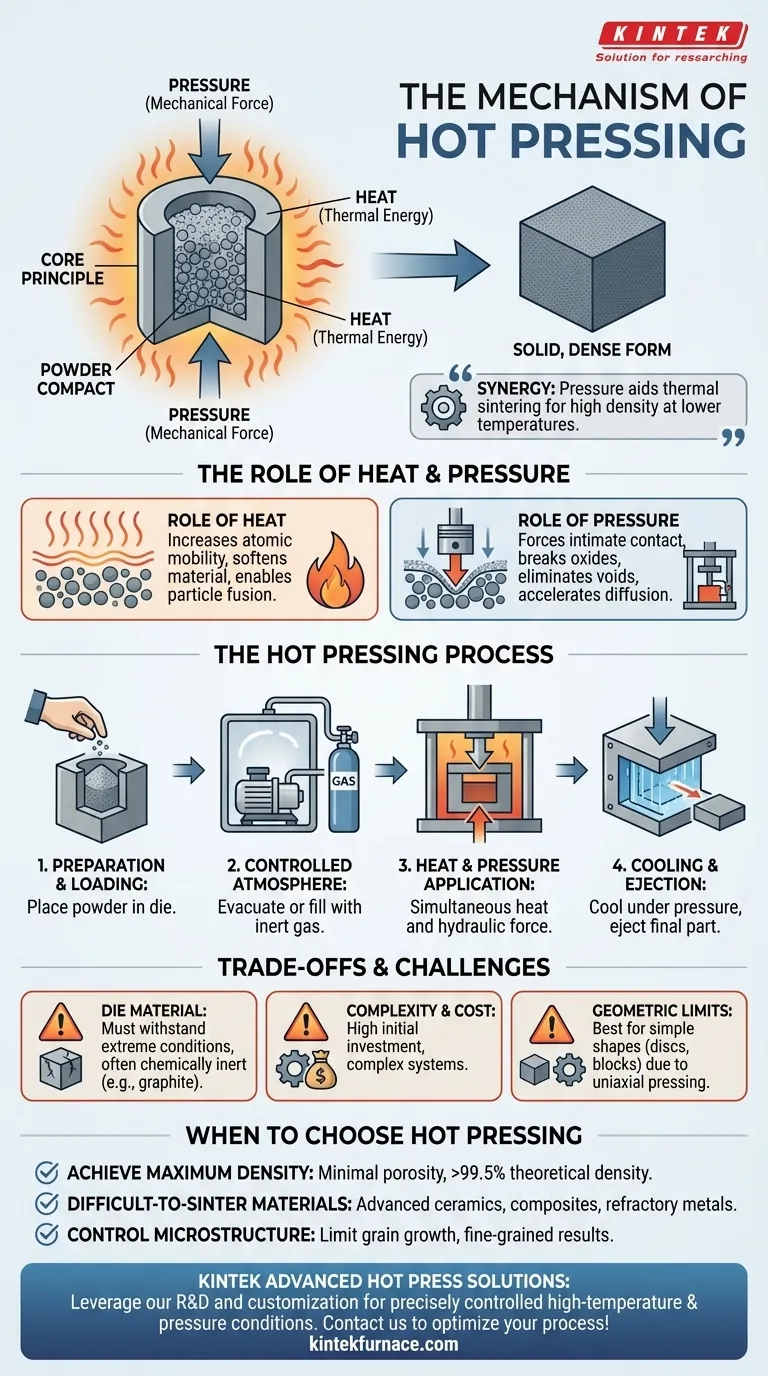

По своей сути, горячее прессование — это процесс производства материалов, при котором к запрессованному порошку одновременно подводится высокая температура и высокое давление. Это делается внутри пресс-формы для уплотнения порошка в твердую, плотную форму. Сочетание тепла и давления ускоряет сцепление между частицами порошка, в результате чего получается деталь с превосходной плотностью и механическими свойствами.

Основной механизм горячего прессования заключается в использовании внешнего давления в качестве мощной движущей силы для содействия термическому процессу спекания. Эта синергия позволяет создавать высокоплотные материалы, часто с почти нулевой пористостью, при более низких температурах или за более короткое время, чем при обычном печном спекании.

Основной принцип: синергия тепла и давления

Горячее прессование по существу направлено на ускорение уплотнения. Оно достигается за счет сочетания тепловой энергии (тепла) и механической энергии (давления) для преодоления барьеров, препятствующих образованию твердой массы из частиц порошка.

Роль тепла

Тепло является основным фактором, способствующим сцеплению частиц. Оно увеличивает подвижность атомов внутри частиц порошка, смягчая материал и делая его более пластичным. Это позволяет частицам легче деформироваться и сливаться в местах контакта.

Роль давления

Давление обеспечивает критическую движущую силу. Оно механически заставляет частицы вступать в тесный контакт, разрушает поверхностные оксиды и устраняет пустоты (пористость) между ними. Это приложенное напряжение значительно увеличивает скорость течения материала и диффузии, которые являются основными механизмами уплотнения.

Синергетический эффект

Ни тепло, ни давление по отдельности не являются столь эффективными. При их совместном применении процесс создает конечную деталь с плотностью, которая часто близка к теоретическому максимуму для данного материала. Эта синергия позволяет достичь полного уплотнения при более низких температурах, что критически важно для предотвращения нежелательного роста зерен и сохранения мелкозернистой микроструктуры.

Разбор процесса горячего прессования

Хотя конкретные параметры могут различаться, рабочая последовательность горячего пресса следует четкому, логичному пути, разработанному для контроля и точности.

1. Подготовка и загрузка

Процесс начинается с помещения материала, как правило, в виде порошка, в пресс-форму. Полость пресс-формы определяет основную форму конечного изделия.

2. Создание контролируемой атмосферы

Сборка пресс-формы помещается внутрь камеры, которая затем вакуумируется для создания вакуума или заполняется инертным защитным газом (например, аргоном). Этот шаг имеет решающее значение для предотвращения окисления или реакции материала с воздухом при высоких температурах.

3. Одновременное приложение тепла и давления

Тепло подводится к пресс-форме и находящемуся в ней материалу. Одновременно гидравлический или механический пресс оказывает огромное давление через пуансон на материал. Это совместное действие заставляет размягченные частицы уплотняться и сливаться, устраняя пористость.

4. Охлаждение и извлечение

После достижения желаемой плотности изделие охлаждают под давлением, чтобы сохранить его уплотненную форму. После охлаждения давление снимают, и готовая плотная деталь (часто называемая «заготовкой») извлекается из пресс-формы.

Понимание компромиссов и проблем

Хотя горячее прессование является мощным инструментом, оно не является универсальным решением. Понимание его присущих ограничений является ключом к его эффективному использованию.

Дилемма материала пресс-формы

Самая большая проблема — это материал пресс-формы. Он должен одновременно выдерживать экстремальное давление при высоких температурах, оставаясь при этом химически инертным, то есть не вступать в реакцию с прессуемым порошком. Графит является распространенным выбором, но его использование накладывает ограничения на давление и срок службы.

Сложность процесса и стоимость

Системы горячего прессования более сложны и дороги, чем обычные печи или холодные прессы. Требование к вакуумным системам или системам с инертным газом в сочетании с надежными нагревательными элементами и высоконапорными гидравлическими компонентами увеличивает как первоначальные инвестиции, так и эксплуатационные расходы.

Геометрические ограничения

Из-за характера одноосного прессования (давление с одного направления) горячее прессование лучше всего подходит для изготовления простых форм, таких как диски, блоки и цилиндры. Достичь сложной, замысловатой геометрии этим методом очень трудно.

Сделайте правильный выбор для вашей цели

Решение об использовании горячего прессования полностью зависит от ваших материалов и целей по производительности.

- Если ваша основная цель — достижение максимальной плотности: Горячее прессование является лучшим выбором для изготовления деталей с минимальной пористостью, часто превышающей 99,5% теоретической плотности материала.

- Если вы работаете с материалами, которые трудно спекаются: Для передовой керамики, композитов или тугоплавких металлов, которые сопротивляются уплотнению, приложенное давление горячего прессования обеспечивает необходимую силу для достижения консолидации.

- Если вам необходимо контролировать микроструктуру: Обеспечивая уплотнение при более низких температурах, горячее прессование отлично подходит для ограничения нежелательного роста зерен и изготовления деталей с тонкой, высокопрочной микроструктурой.

В конечном счете, понимание взаимодействия тепла, давления и атмосферы позволяет вам использовать горячее прессование для производства передовых материалов, которые иначе были бы недостижимы.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основной принцип | Одновременное приложение высокой температуры и одноосного давления к порошку в пресс-форме. |

| Основная цель | Достижение плотности, близкой к теоретической, и превосходных механических свойств. |

| Ключевые механизмы | Усиленная деформация частиц, диффузия и сцепление, ускоренные давлением. |

| Идеально подходит для | Материалов, которые трудно спекаются (например, передовая керамика, композиты), применений, требующих максимальной плотности. |

| Основное ограничение | Геометрическая простота деталей; высокая стоимость оборудования и пресс-форм. |

Вам необходимо достичь максимальной плотности и производительности материала? Передовые решения KINTEK для горячего прессования используют наши исключительные возможности в области НИОКР и собственного производства для обеспечения точно контролируемых условий высокой температуры и высокого давления. Независимо от того, разрабатываете ли вы передовую керамику, композиты или другие специализированные материалы, наши печи и широкие возможности глубокой кастомизации разработаны для удовлетворения ваших уникальных исследовательских и производственных потребностей. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам оптимизировать процесс горячего прессования!

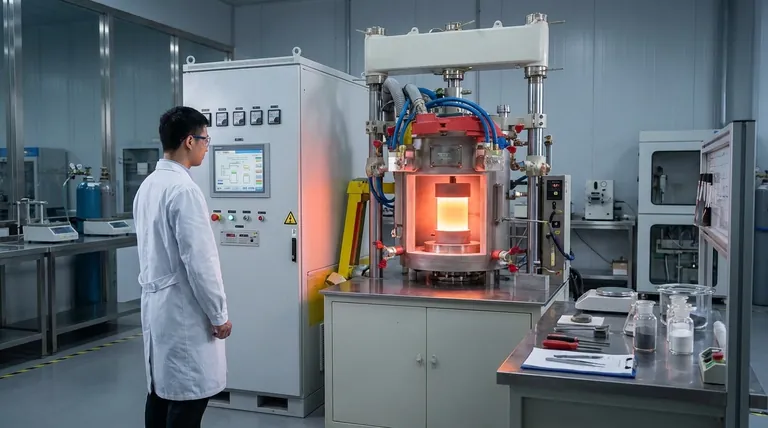

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Какие параметры процесса должны быть оптимизированы для конкретных материалов в печи вакуумного горячего прессования? Достижение оптимальной плотности и микроструктуры

- Что такое вакуумная горячая прессовая печь? Раскройте превосходные характеристики материалов

- Каковы основные компоненты печи вакуумного прессования? Освойте основные системы для точной обработки материалов

- Какую роль играет пресс высокого давления при подготовке образцов цинка? Оптимизация карботермического восстановления

- Какую роль играет высокопроизводительный лабораторный пресс в процессе отверждения? Раскройте секрет превосходной прочности композитов