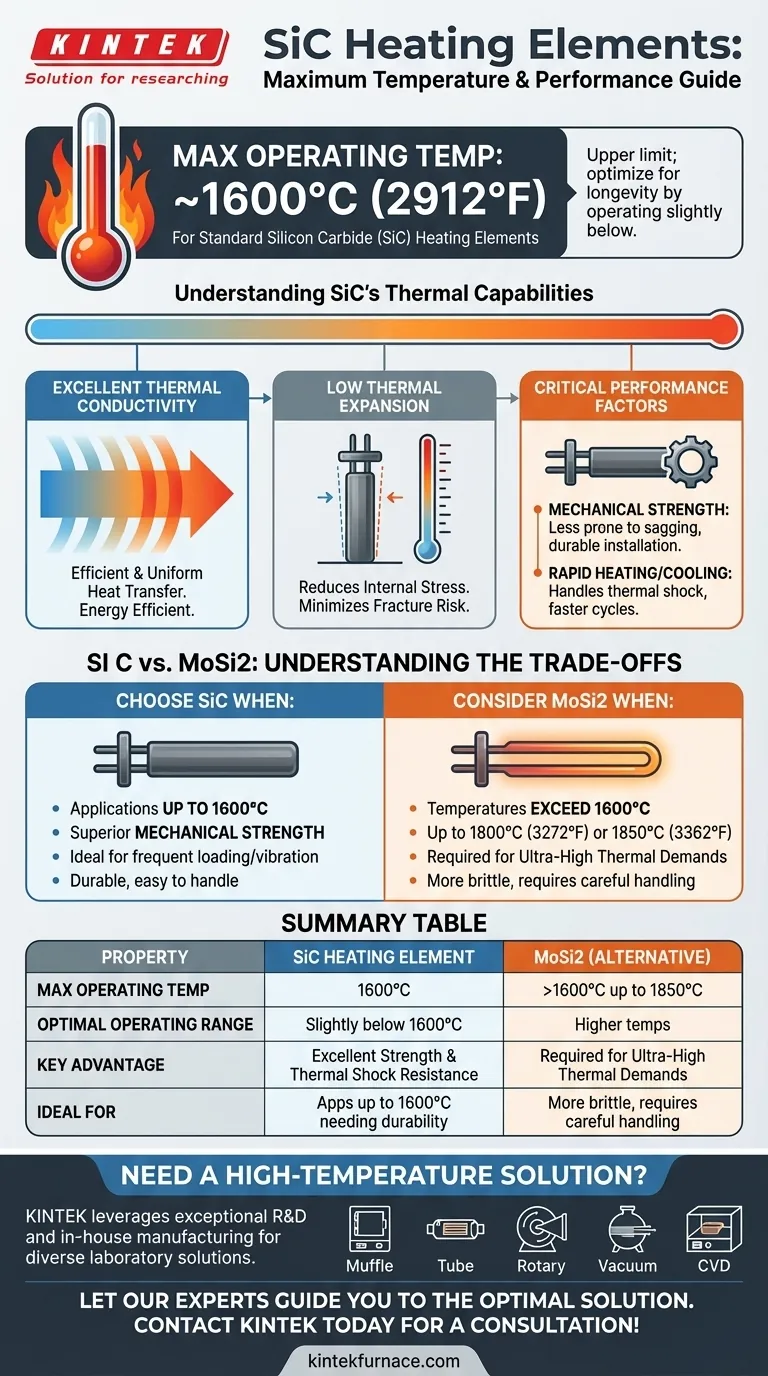

На практике максимальная рабочая температура стандартного нагревательного элемента из карбида кремния (SiC) составляет приблизительно 1600°C (2912°F). Хотя эта цифра представляет собой верхний предел, в большинстве промышленных применений эти элементы эксплуатируются при немного более низких температурах для обеспечения длительного и надежного срока службы.

Выбор правильного нагревательного элемента заключается не только в поиске самого высокого температурного рейтинга. Он заключается в согласовании специфических свойств элемента — таких как его термические пределы, механическая прочность и химическая стойкость — с точными требованиями вашей печи или процесса.

Понимание термических возможностей SiC

Карбид кремния является первоклассным материалом для высокотемпературных применений благодаря уникальному сочетанию термических и физических свойств. Он служит надежной рабочей лошадкой для широкого спектра промышленных процессов нагрева.

Максимальная рабочая температура

Общепринятая максимальная температура поверхности для элементов из SiC составляет 1600°C (2912°F). Непрерывная работа на этом абсолютном пределе или вблизи него может сократить срок службы элемента.

Для оптимальной производительности и долговечности немного более низкая непрерывная рабочая температура является стандартной лучшей практикой при проектировании и эксплуатации печей.

Отличная теплопроводность

Элементы из SiC обладают превосходной теплопроводностью. Это обеспечивает высокоэффективную и равномерную передачу тепла от элемента к камере и нагреваемому продукту.

Эта эффективность гарантирует, что энергия не тратится впустую и что однородность температуры внутри печи легче достигается и поддерживается.

Низкое тепловое расширение

Ключевым преимуществом SiC является его очень низкий коэффициент теплового расширения. Это означает, что элемент очень мало расширяется и сжимается при нагреве и охлаждении.

Эта присущая стабильность значительно снижает внутренние напряжения, минимизируя риск растрескивания или поломки при быстрых изменениях температуры и продлевая срок полезного использования элемента.

Помимо температуры: критические факторы производительности

Хотя температура является основным фактором, именно механическая устойчивость SiC делает его превосходным выбором для многих сложных сред.

Механическая прочность и долговечность

По сравнению со многими другими керамическими и металлическими нагревательными элементами, SiC демонстрирует выдающуюся механическую прочность. Он жесткий и менее подвержен провисанию или деформации при высоких температурах.

Эта долговечность снижает риск поломки во время установки, технического обслуживания или из-за случайного контакта, сокращая затраты на замену и время простоя оборудования.

Быстрые скорости нагрева и охлаждения

Сочетание высокой теплопроводности и отличной устойчивости к термическому шоку позволяет элементам из SiC выдерживать быстрые циклы нагрева и охлаждения.

Эта возможность может значительно ускорить время процесса, повысить пропускную способность и снизить общее энергопотребление за счет минимизации времени, в течение которого печь должна простаивать при высоких температурах.

Понимание компромиссов: SiC против MoSi2

Хотя SiC исключительно способен, это не единственный вариант для высокотемпературного нагрева. Понимание его основного альтернативного материала, дисилицида молибдена (MoSi2), имеет решающее значение для принятия обоснованного решения.

Когда выбирать SiC

SiC — идеальный выбор для большинства промышленных применений, работающих до 1600°C. Его превосходная механическая прочность делает его более прочным и простым в обращении, чем MoSi2, особенно в приложениях с частой загрузкой/выгрузкой или потенциальной механической вибрацией.

Когда следует рассмотреть MoSi2

Элементы из дисилицида молибдена (MoSi2) требуются, когда температура процесса должна превышать пределы SiC. MoSi2 может работать при чрезвычайно высоких температурах, часто до 1800°C (3272°F) или даже 1850°C (3362°F).

Вы должны выбрать MoSi2 для таких применений, как спекание некоторых передовых керамических материалов, выращивание кристаллов или специальные лабораторные испытания, которые требуют температур, выходящих за рамки возможностей карбида кремния.

Ключевые различия, на которые следует обратить внимание

Основной компромисс — это температура против надежности. MoSi2 может достигать более высоких температур, но он более хрупкий, особенно при более низких температурах, и требует более осторожного обращения. SiC предлагает исключительную долговечность в пределах своего немного более низкого температурного диапазона.

Принятие правильного решения для вашего применения

Выбор правильного элемента требует баланса между вашими температурными требованиями и механическими и эксплуатационными требованиями вашего процесса.

- Если ваш основной акцент — надежная производительность и долговечность до 1600°C: SiC является превосходным и более надежным выбором благодаря своей механической прочности.

- Если ваш процесс абсолютно требует температур от 1600°C до 1850°C: MoSi2 — это необходимая технология для удовлетворения этих сверхвысоких тепловых требований.

- Если ваша печь подвергается частым термическим циклам или механическим нагрузкам: Присущая прочность и низкое тепловое расширение SiC обеспечивают значительное преимущество в долговечности.

В конечном счете, ваше решение зависит от соответствия специфических преимуществ элемента абсолютным температурным требованиям и потребностям в долговечности вашего применения.

Сводная таблица:

| Свойство | Нагревательный элемент SiC |

|---|---|

| Максимальная рабочая температура | 1600°C (2912°F) |

| Оптимальный рабочий диапазон | Немного ниже 1600°C |

| Ключевое преимущество | Отличная механическая прочность и устойчивость к термическому шоку |

| Идеально подходит для | Применений до 1600°C, требующих долговечности и быстрого цикла |

| Основная альтернатива | MoSi2 (для температур >1600°C до 1850°C) |

Нужно высокотемпературное нагревательное решение, адаптированное к вашему процессу?

Выбор между элементами SiC и MoSi2 имеет решающее значение для производительности и долговечности вашей печи. KINTEK использует исключительные исследования и разработки (R&D) и собственное производство, чтобы предоставить различным лабораториям передовые высокотемпературные печные решения.

Наша линейка продукции, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашими сильными возможностями глубокой кастомизации. Мы можем помочь вам выбрать или спроектировать идеальный нагревательный элемент, точно соответствующий вашим уникальным требованиям к температуре и долговечности.

Позвольте нашим экспертам направить вас к оптимальному решению. Свяжитесь с KINTEK сегодня для консультации!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Лабораторная муфельная печь с нижним подъемом

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вращающаяся трубчатая печь с несколькими зонами нагрева

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Каковы свойства и применение карбида кремния (SiC)? Раскройте высокотемпературную производительность

- Что делает нагревательные элементы из карбида кремния устойчивыми к химической коррозии? Откройте для себя защитный оксидный слой

- Чем нагревательные элементы из карбида кремния (SiC) превосходят другие для высокотемпературных применений? Раскройте эффективность и долговечность

- Почему нагревательные элементы из SiC устойчивы к химической коррозии? Откройте для себя механизм самозащиты

- Какую максимальную температуру могут выдерживать нагревательные элементы из карбида кремния? Ключевые факторы долговечности и производительности