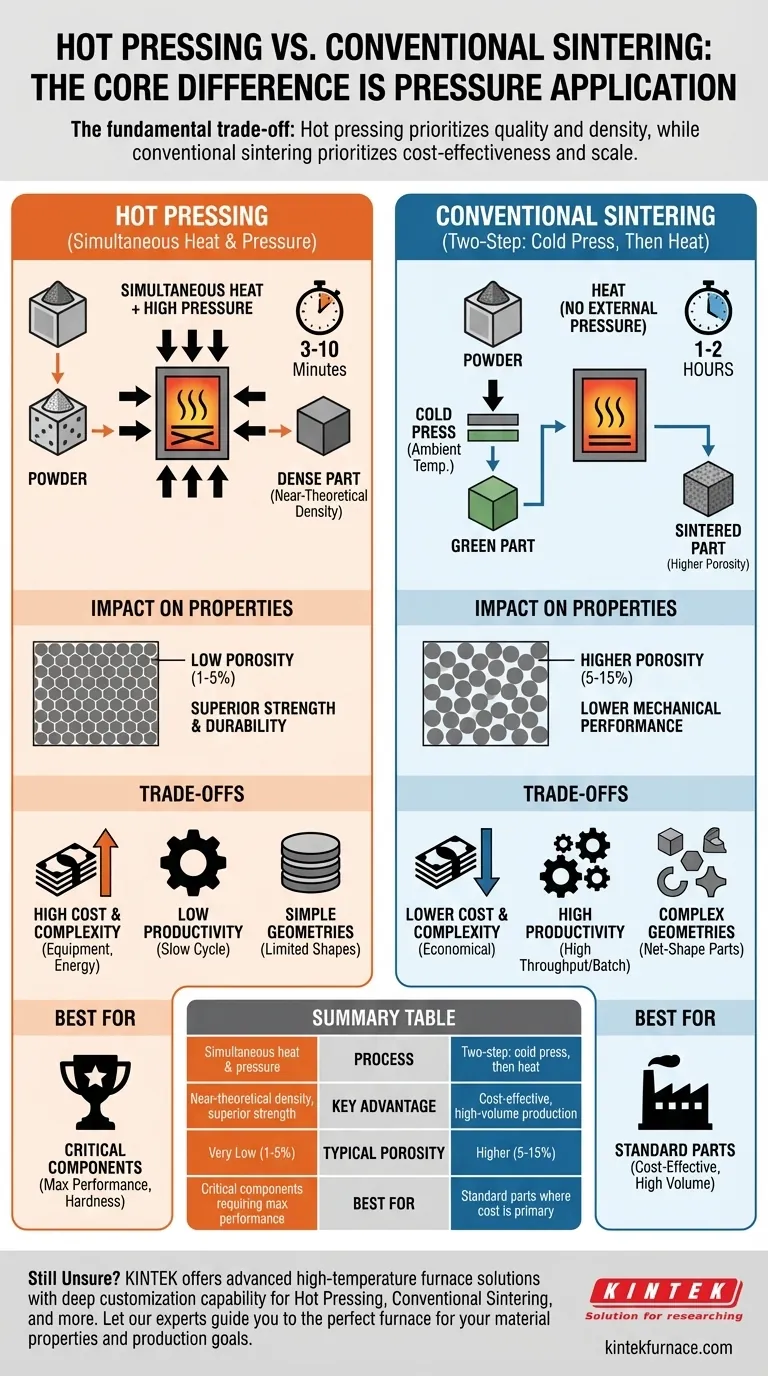

По своей сути, разница между горячим прессованием и спеканием заключается в моменте приложения давления. Горячее прессование — это особый вид спекания, который одновременно применяет высокое давление и высокую температуру к порошковому компакту. В отличие от этого, обычное спекание включает сначала компактирование порошка при комнатной температуре (холодное прессование), а затем его нагрев в печи без внешнего давления.

Хотя оба процесса направлены на сплавление порошковых частиц в твердую массу, фундаментальный компромисс очевиден: горячее прессование отдает приоритет конечному качеству материала над стоимостью и скоростью производства, тогда как обычное спекание отдает приоритет экономической эффективности и масштабу за счет предельной плотности.

Основное различие в процессе: когда применяется давление

Чтобы понять результаты, вы должны сначала понять фундаментальное расхождение в самих процессах. Ключевым является взаимодействие тепла и механической силы.

Горячее прессование: одновременная операция

Горячее прессование считается активированным процессом спекания. Порошкообразный материал помещается в матрицу, которая затем нагревается, одновременно подвергаясь высокому внешнему давлению.

Эта комбинация сил ускоряет весь процесс уплотнения, достигая твердой детали всего за 3-10 минут.

Обычное спекание: двухэтапный метод

Обычное спекание — это последовательный процесс. Сначала порошок компактируется в желаемую форму с использованием пресса при комнатной температуре, это действие известно как холодное прессование.

Эта «сырая» деталь затем извлекается из пресса и нагревается в отдельной печи. На этом этапе нагрева внешнее давление не применяется, и частицы связываются только за счет атомной диффузии, процесс, который может занять от одного до двух часов.

Влияние на свойства материала: плотность и прочность

Различие в процессе напрямую определяет конечное качество детали, в первую очередь, контролируя ее внутреннюю структуру.

Цель: минимизация пористости

В порошковой металлургии врагом производительности является пористость, или пустое пространство между сплавленными частицами. Эти пустоты действуют как точки концентрации напряжений и являются основным источником механического разрушения.

Почему горячее прессование создает более плотные детали

Применяя интенсивное давление во время нагрева, горячее прессование физически сближает частицы, закрывая пустоты и способствуя более полному атомному связыванию.

Это приводит к получению материала с чрезвычайно низкой пористостью, часто достигающего почти теоретической плотности. Прямым следствием является значительно улучшенные механические свойства, включая более высокую прочность и долговечность.

Результат обычного спекания

При обычном спекании отсутствие внешнего давления во время нагрева означает, что процесс полагается исключительно на температуру для обеспечения связывания частиц. Это менее эффективно для устранения пустот.

Следовательно, детали, спеченные обычным способом, по своей природе сохраняют более высокую степень пористости, что может негативно сказаться на их общих механических характеристиках по сравнению с деталями, полученными горячим прессованием.

Понимание компромиссов: стоимость против качества

Выбор между этими методами заключается не в том, какой из них «лучше» в вакууме, а в том, какой подходит для конкретного применения. Это решение обусловлено компромиссами между стоимостью, объемом и производительностью.

Стоимость сложности

Оборудование для горячего прессования значительно сложнее и дороже. Матрицы должны выдерживать как экстремальные температуры, так и высокое давление одновременно, что требует прочных и дорогостоящих материалов. Это, в сочетании с более высоким энергопотреблением, увеличивает стоимость одной детали.

Производительность и пропускная способность

Хотя фаза уплотнения при горячем прессовании очень быстрая, общий цикл медленный. Каждая деталь требует, чтобы весь пресс и печь нагрелись, спрессовались и остыли.

Обычное спекание, напротив, обеспечивает гораздо более высокую пропускную способность. Одна печь может спекать сотни или тысячи деталей, полученных холодным прессованием, за один раз, что делает ее гораздо более экономичной для крупносерийного производства.

Геометрические ограничения

Необходимость прессования и нагрева в одной прочной матрице обычно ограничивает горячее прессование более простыми формами, такими как диски, блоки или цилиндры. Этап холодного прессования при обычном спекании позволяет создавать более сложные детали с окончательной формой до того, как они попадут в печь.

Правильный выбор для вашего применения

Ваше окончательное решение должно основываться на конкретных требованиях к вашему компоненту и вашему бизнесу.

- Если ваша основная цель — максимальная производительность и плотность: Горячее прессование — лучший выбор для критически важных компонентов, где механическая прочность, твердость и долговечность не подлежат обсуждению.

- Если ваша основная цель — экономичное, крупносерийное производство: Обычное спекание — более экономичный и масштабируемый путь для деталей в менее требовательных областях применения.

В конечном итоге, выбор зависит от четкого понимания баланса между стоимостью производства и требуемой производительностью конечной детали.

Сводная таблица:

| Характеристика | Горячее прессование | Обычное спекание |

|---|---|---|

| Процесс | Одновременное тепло и давление | Двухэтапный: холодное прессование, затем нагрев |

| Ключевое преимущество | Почти теоретическая плотность, превосходная прочность | Экономичное, крупносерийное производство |

| Типичная пористость | Очень низкая (1-5%) | Выше (5-15%) |

| Лучше всего подходит для | Критические компоненты, требующие максимальной производительности | Стандартные детали, где стоимость является основным фактором |

Все еще не уверены, какой процесс лучше всего подходит для вашего применения?

Выбор между горячим прессованием и спеканием имеет решающее значение для достижения желаемых свойств материала и производственных целей. KINTEK здесь, чтобы помочь вам.

Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем различным лабораториям передовые высокотемпературные печные решения. Наша линейка продуктов, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашей сильной возможностью глубокой настройки для точного соответствия уникальным экспериментальным требованиям.

Позвольте нашим экспертам помочь вам выбрать или настроить идеальную печь для ваших конкретных нужд.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваш проект и раскрыть весь потенциал ваших материалов.

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Каковы основные компоненты печи вакуумного прессования? Освойте основные системы для точной обработки материалов

- Какие соображения определяют выбор нагревательных элементов и методов прессования для вакуумной горячей прессовой печи?

- Каковы преимущества использования лабораторного термопресса для пленок F-MWCNT? Увеличение коэффициента мощности на 400%

- Что такое вакуумная горячая прессовая печь? Раскройте превосходные характеристики материалов

- Какую роль играют лабораторная прессовальная машина и набор стальных штампов в подготовке компактов Mn2AlB2?