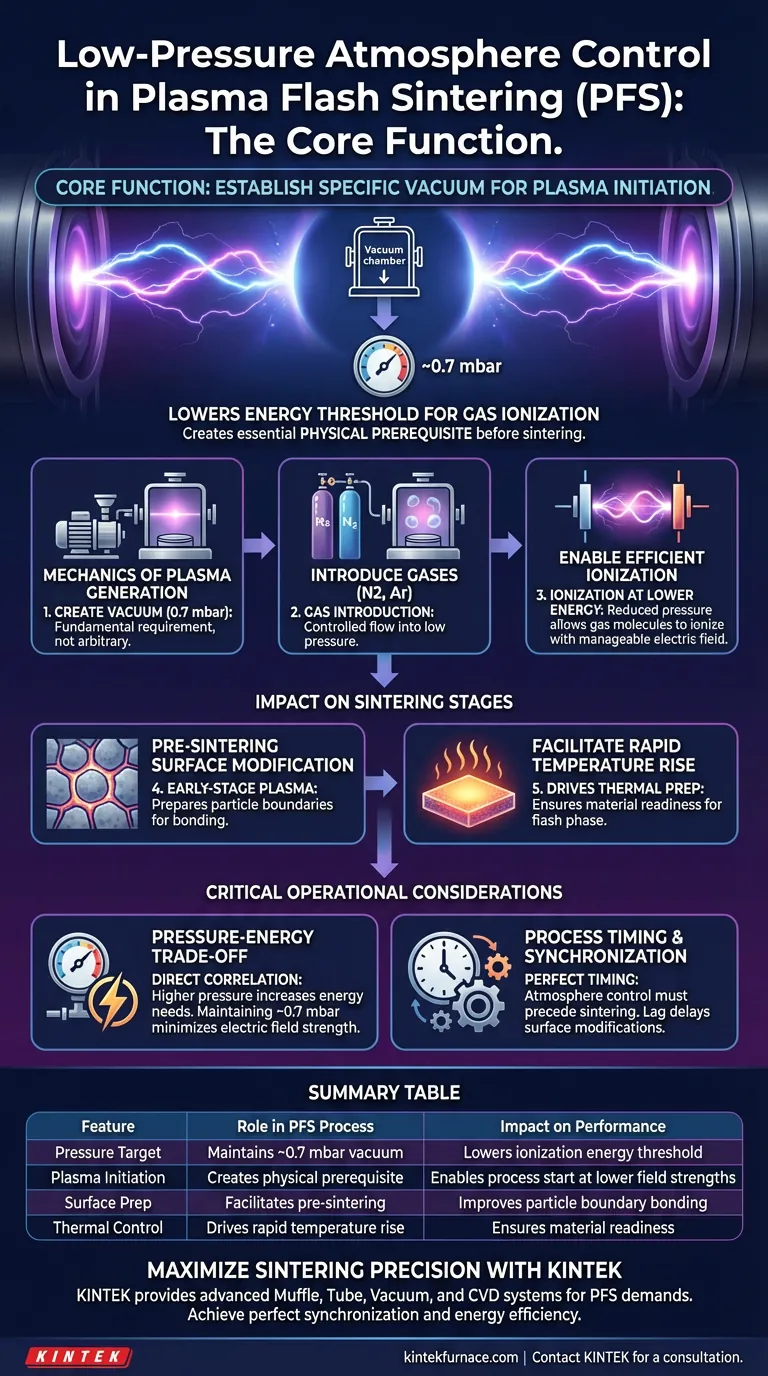

Основная функция оборудования для контроля атмосферы низкого давления в процессе плазменного спекания (PFS) заключается в создании специфической вакуумной среды, необходимой для инициирования плазмы. Снижая давление в камере примерно до 0,7 мбар, это оборудование уменьшает энергетический порог, необходимый для ионизации технологических газов. Это создает необходимые физические условия для генерации плазмы перед началом фактической фазы спекания.

Ключевой вывод: Это оборудование не просто удаляет воздух; оно создает «физическое предпосылку» для процесса. Поддерживая среду низкого давления, оно позволяет газам ионизироваться при управляемых значениях напряженности электрического поля, обеспечивая критические модификации поверхности и быстрый нагрев перед формальным флэш-спеканием.

Механизмы генерации плазмы

Создание физической предпосылки

Основная задача оборудования контроля заключается в достижении и поддержании определенного состояния низкого давления, обычно около 0,7 мбар.

Этот уровень вакуума не является произвольным; это фундаментальное требование для функционирования процесса. Без этого специфического атмосферного условия последующие физические реакции, необходимые для PFS, не могут быть инициированы.

Обеспечение эффективной ионизации

После создания среды низкого давления вводятся газы, такие как азот или аргон.

Сниженное давление играет критическую роль в термодинамике: оно позволяет этим молекулам газа ионизироваться при значительно более низких значениях напряженности электрического поля.

Если бы давление было выше, энергия, необходимая для превращения этих газов в плазму, была бы непомерной или технически неосуществимой для системы.

Влияние на этапы спекания

Предварительная модификация поверхности перед спеканием

Плазма, генерируемая этим низконапорным контролем, активна *перед* фактическим событием флэш-спекания.

Эта плазма ранней стадии отвечает за модификацию поверхности материала. Она подготавливает границы частиц для связывания, которое произойдет позже в процессе.

Обеспечение быстрого повышения температуры

Помимо поверхностных эффектов, ионизированная газовая среда вызывает быстрое повышение температуры.

Это обеспечивает термическую подготовку материала к интенсивному выделению энергии, которое характеризует финальную стадию флэш-спекания.

Критические эксплуатационные соображения

Компромисс между давлением и энергией

Существует прямая корреляция между качеством вакуума и требуемой электрической энергией.

Если оборудование не сможет поддерживать целевое низкое давление (например, поднимаясь выше 0,7 мбар), возрастет напряженность электрического поля, необходимая для инициирования ионизации. Это может привести к нагрузке на систему или полному отказу в генерации плазмы.

Синхронизация и временные параметры процесса

Контроль атмосферы должен быть идеально синхронизирован с графиком спекания.

Поскольку плазма должна генерироваться *до* формального спекания, любое отставание в достижении целевого давления приведет к задержке необходимых модификаций поверхности. Это может привести к неравномерному нагреву или неполному спеканию во время флэш-фазы.

Сделайте правильный выбор для вашей цели

Чтобы оптимизировать результаты плазменного спекания, подумайте, как ваш контроль атмосферы поддерживает ваши конкретные цели:

- Если ваш основной фокус — энергоэффективность: Убедитесь, что ваше оборудование может надежно поддерживать 0,7 мбар, чтобы минимизировать напряженность электрического поля, необходимую для ионизации.

- Если ваш основной фокус — качество материала: Убедитесь, что оборудование стабилизирует атмосферу достаточно рано, чтобы обеспечить полную модификацию поверхности перед флэш-событием.

Точный контроль атмосферы — это привратник, который превращает стандартные газовые входы в активную плазму, необходимую для высокопроизводительного спекания.

Сводная таблица:

| Функция | Роль в процессе PFS | Влияние на производительность |

|---|---|---|

| Целевое давление | Поддерживает вакуум ~0,7 мбар | Снижает порог энергии ионизации |

| Инициирование плазмы | Создает физическую предпосылку для ионизации газа | Обеспечивает начало процесса при более низких значениях поля |

| Подготовка поверхности | Обеспечивает предварительные модификации перед спеканием | Улучшает связывание границ частиц |

| Термоконтроль | Обеспечивает быстрый и равномерный подъем температуры | Обеспечивает готовность материала к флэш-фазе |

Максимизируйте точность спекания с KINTEK

Точный контроль атмосферы — это разница между неудачным циклом и высокопроизводительным материалом. Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK поставляет передовые муфельные, трубчатые, вакуумные и CVD системы, разработанные для удовлетворения строгих требований плазменного спекания. Независимо от того, нужна ли вам стандартная или настраиваемая высокотемпературная печь для уникальных исследовательских нужд, наши технологии гарантируют, что ваша лаборатория достигнет идеальной синхронизации и энергоэффективности.

Готовы улучшить свою термическую обработку? Свяжитесь с KINTEK сегодня для индивидуальной консультации!

Визуальное руководство

Ссылки

- Eva Gil‐González, Luis A. Pérez‐Maqueda. Plasma‐flash sintering: Metastable phase stabilization and evidence of ionized species. DOI: 10.1111/jace.20105

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с контролируемой инертной азотно-водородной атмосферой

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

Люди также спрашивают

- В каких отраслях обычно используется аргон для термообработки? Важно для аэрокосмической промышленности и высокопрочных сплавов

- Как промышленная высокотемпературная печь имитирует восстановительную среду доменной печи? Достижение 30% восстановления

- Какую роль играет высокотемпературная печь активации в синтезе магнитных катализаторов? Оптимизируйте выход Fe3O4

- Что такое муфельная печь с ретортой? Идеальный инструмент для обработки в контролируемой атмосфере

- Почему для удаления соли при изготовлении пористого нержавеющего сплава используется цилиндрическая печь с контролируемой атмосферой?

- Каков состав типичной эндотермической атмосферы, используемой для термической обработки стали? Оптимизируйте свой процесс термической обработки стали

- Как используется печь с защитной атмосферой для порошковой металлургии? Важно для спекания металлических порошков

- Какие распространеные методы нагрева используются в муфельных печах с защитной атмосферой? Выберите правильный метод для вашей лаборатории