Основное преимущество обработки расплавленного металла непосредственно в его тигле заключается в консолидации процесса. Выполняя такие задачи, как легирование, дегазация или внесение модификаторов, в том же сосуде, который используется для плавки, вы устраняете необходимость в отдельной станции обработки, что упрощает всю операцию, уменьшает количество манипуляций и экономит энергию.

Прямая обработка металла в тигле — это стратегический выбор для минимизации технологических переменных. Это выходит за рамки простого удобства и предлагает ощутимый прирост эффективности, снижение затрат и повышение однородности материала за счет сокращения числа этапов между плавкой и литьем.

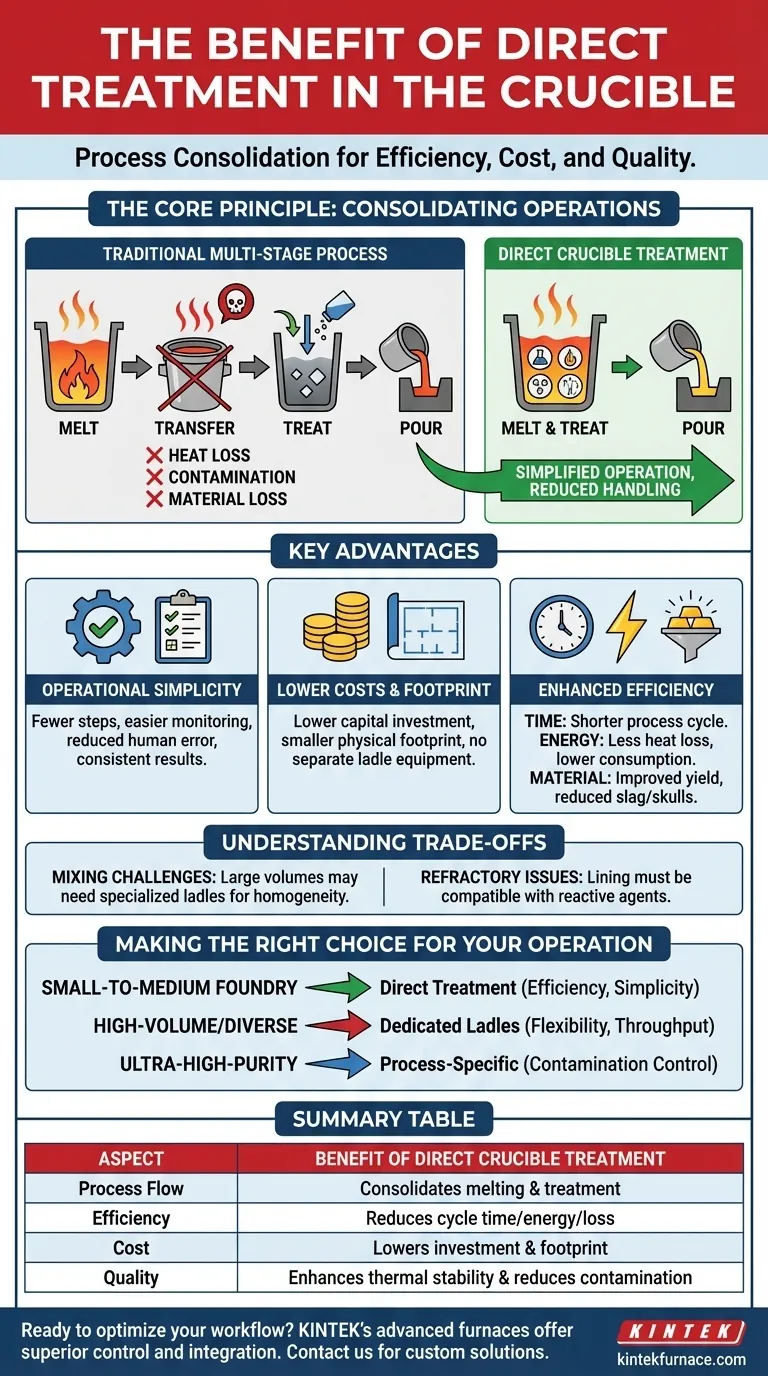

Основной принцип: консолидация операций

Прямая обработка в тигле коренным образом меняет рабочий процесс в литейном цехе или лаборатории. Вместо многостадийного процесса (плавка -> перелив -> обработка -> заливка) он становится более интегрированной последовательностью.

Устранение этапа перелива

Самое значительное изменение — это устранение этапа перелива, когда расплавленный металл выливается из печи или тигля в отдельный ковш для обработки. Это одно изменение имеет многочисленные последующие эффекты.

Обрабатывая расплав на месте, вы избегаете логистической сложности и времени, необходимого для перемещения больших объемов высокотемпературного жидкого металла по цеху.

Поддержание термической стабильности

Перелив расплавленного металла неизбежно приводит к потере тепла. Чтобы компенсировать это, металл часто приходится перегревать (используя больше энергии) или ковш для перелива должен быть предварительно нагрет (также с использованием энергии).

Прямая обработка в тигле минимизирует это падение температуры, что приводит к более стабильному и предсказуемому процессу с меньшим общим потреблением энергии.

Снижение загрязнения и потерь материала

Каждый раз, когда вы переливаете расплавленный металл, вы создаете турбулентность. Эта турбулентность может увеличить захват газов из атмосферы и привести к образованию большего количества оксидной пленки или шлака.

Кроме того, небольшое количество металла (известное как «корка») часто затвердевает и остается в переливном сосуде. Прямая обработка минимизирует эти источники загрязнения и потерь материала.

Ключевые преимущества прямой обработки в тигле

Принцип консолидации приводит к ряду явных эксплуатационных и финансовых преимуществ.

Операционная простота

Меньшее количество этапов означает более простой процесс, которым легче управлять, контролировать и регулировать. Это снижает вероятность человеческой ошибки при переливе и обращении.

Этот оптимизированный рабочий процесс упрощает обучение операторов и может привести к более стабильным, повторяемым результатам от партии к партии.

Снижение затрат на оборудование и занимаемой площади

Устранение необходимости в отдельных ковшах для обработки и сопутствующем подъемно-транспортном оборудовании (например, специальных кранах или транспортных тележках) снижает первоначальные капиталовложения.

Это также уменьшает общую физическую площадь, необходимую для плавильной установки, что является критически важным фактором при проектировании и оптимизации помещений.

Повышенная эффективность

Повышение эффективности достигается в трех ключевых областях:

- Время: Цикл процесса короче без этапа перелива.

- Энергия: Меньше тепла теряется, поэтому требуется меньше энергии для поддержания целевой температуры.

- Материал: Уменьшение образования шлака и устранение застывших корок в переливных ковшах улучшает общий выход из вашего сырья.

Понимание компромиссов

Несмотря на преимущества, прямая обработка в тигле не является универсально превосходящей. Необходимо учитывать некоторые ограничения.

Перемешивание и однородность

Для очень больших объемов расплава или для добавок легирующих элементов, требующих энергичного перемешивания, специально разработанный ковш для обработки может обеспечить более эффективное и однородное смешивание. Достижение того же уровня перемешивания в стандартном плавильном тигле может быть затруднительным.

Совместимость с огнеупорами

Огнеупорная футеровка тигля должна быть совместима как с процессом плавки, так и с любыми реактивными агентами, используемыми для обработки. В некоторых случаях обрабатывающий агент может агрессивно воздействовать на футеровку тигля, что делает отдельный, возможно, одноразовый ковш лучшим выбором.

Гибкость процесса

Если один большой расплав необходимо разделить на несколько меньших партий с различной обработкой, требуется подход с использованием нескольких ковшей. Прямая обработка в тигле привязывает вас к одному протоколу обработки для всей партии.

Как сделать правильный выбор для вашей операции

Решение об использовании прямой обработки в тигле полностью зависит от ваших производственных целей, масштаба и конкретных сплавов, с которыми вы работаете.

- Если ваш основной акцент делается на эффективности процесса в малой или средней литейной: Прямая обработка часто является идеальным выбором благодаря своей простоте, экономической эффективности и экономии энергии.

- Если ваш основной акцент делается на крупносерийном, разнообразном производстве: Использование специальных ковшей для обработки может обеспечить гибкость и пропускную способность, необходимые для одновременного управления несколькими спецификациями сплавов.

- Если ваш основной акцент делается на сверхчистых или специальных сплавах: Выбор зависит от того, какой метод обеспечивает превосходный контроль над атмосферным загрязнением и взаимодействием с огнеупорами для вашего конкретного процесса.

В конечном счете, выбор обработки расплава непосредственно в тигле — это мощный способ оптимизировать ваш рабочий процесс и снизить сложность операций.

Сводная таблица:

| Аспект | Преимущество прямой обработки в тигле |

|---|---|

| Технологический поток | Объединяет плавку и обработку в один этап |

| Эффективность | Сокращает время цикла, потребление энергии и потери материала |

| Стоимость | Снижает капиталовложения в оборудование и занимаемую площадь |

| Качество | Повышает термическую стабильность и снижает загрязнение |

Готовы оптимизировать свой процесс плавки и обработки металла? Передовые высокотемпературные печи KINTEK, включая наши муфельные и тигельные печи, разработаны для превосходного термического контроля и интеграции процессов. Используя наши исключительные возможности НИОКР и собственное производство, мы обеспечиваем глубокую кастомизацию для точного соответствия вашим уникальным эксплуатационным требованиям, независимо от того, работаете ли вы в литейном цехе или в исследовательской лаборатории. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут повысить вашу эффективность и выход материала!

Визуальное руководство

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вращающаяся трубчатая печь с несколькими зонами нагрева

- Лабораторная муфельная печь с нижним подъемом

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- 1800℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Почему трубчатая печь используется для термообработки композитных катодных материалов S/C? Оптимизация стабильности аккумулятора

- Как вертикальная трубчатая печь используется для изучения воспламенения топливной пыли? Моделирование промышленного сгорания с высокой точностью

- Каковы ключевые эксплуатационные соображения при использовании лабораторной трубчатой печи? Освоение температуры, атмосферы и безопасности

- Какую роль выполняет лабораторная трубчатая печь при карбонизации LCNS? Достижение 83,8% эффективности

- Какие последние улучшения были внесены в лабораторные трубчатые печи? Раскройте точность, автоматизацию и безопасность