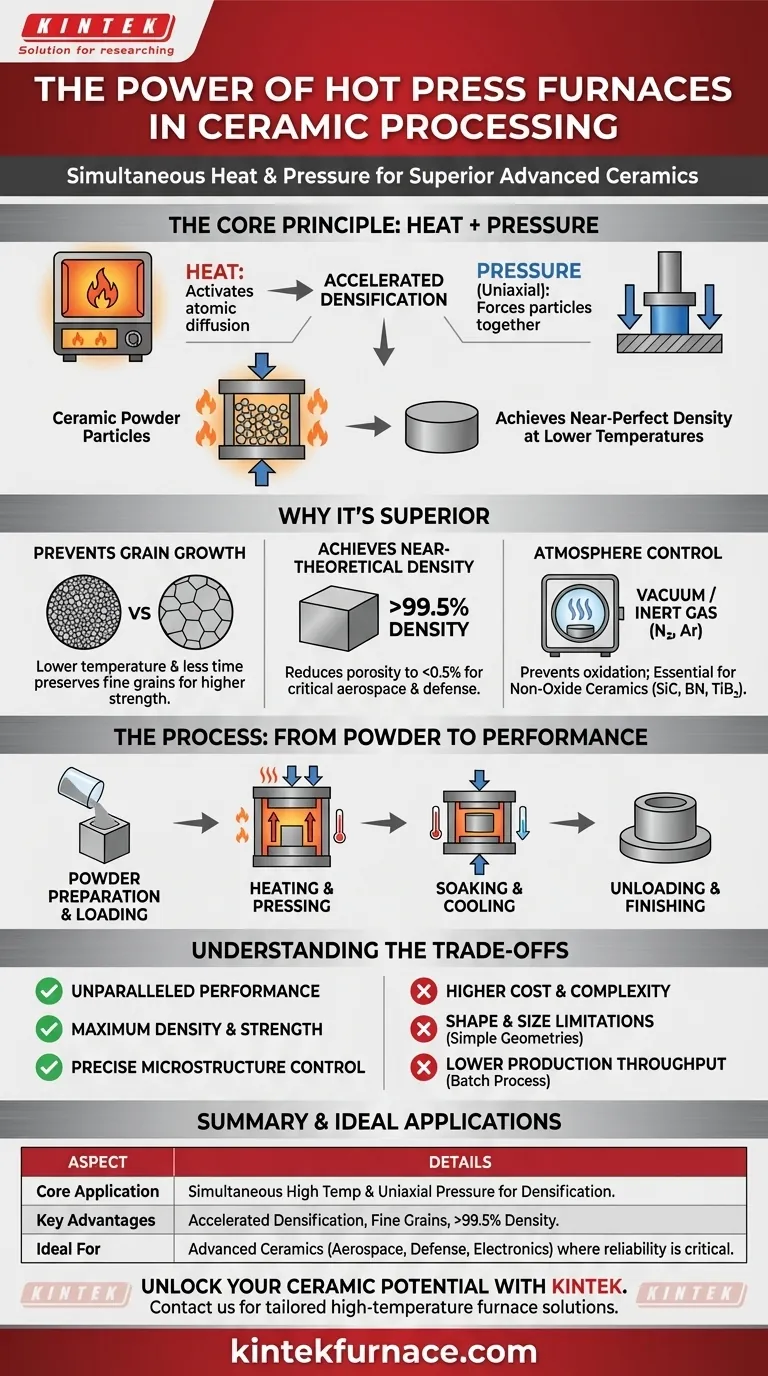

По своей сути, печь горячего прессования используется в обработке керамики для одновременного применения высокой температуры и огромного давления, превращая порошкообразные сырьевые материалы в исключительно плотные и прочные твердые компоненты. Этот процесс, известный как горячее прессование или спекание под давлением, критически важен для производства усовершенствованной керамики, обладающей свойствами, недостижимыми только с помощью обычных методов нагрева.

Основное преимущество горячего прессования заключается в его способности значительно ускорять уплотнение керамических порошков. Физически сжимая частицы вместе во время их нагрева, он достигает почти идеальной плотности при более низких температурах, что предотвращает рост зерен, ослабляющий обычную керамику.

Основной принцип: Преодоление барьеров спекания

Традиционная обработка керамики основана на спекании, когда керамические порошки нагреваются в печи. Тепло придает атомам энергию для диффузии через границы частиц, заставляя их сплавляться и уменьшать пустое пространство (пористость) между ними. Горячее прессование улучшает этот фундаментальный процесс.

Как это работает: Тепло и одноосное давление

Печь горячего прессования содержит матрицу, обычно изготовленную из графита, которая удерживает керамический порошок. Плунжеры или штоки сжимают порошок вдоль одной оси, в то время как печь нагревает всю сборку. Это сочетание тепла и одноосного (однонаправленного) давления является определяющей характеристикой процесса.

Преимущество: Ускоренное уплотнение

Приложенное давление значительно увеличивает точки контакта между керамическими частицами. Это обеспечивает более короткие пути для атомной диффузии и физически заставляет материал заполнять пустоты, что приводит к быстрому и более полному уплотнению по сравнению с беспрессовым спеканием.

Почему горячее прессование создает превосходную керамику

Истинная ценность горячего прессования заключается в его способности решать внутренние компромиссы традиционного высокотемпературного спекания. Оно позволяет точно контролировать конечную микроструктуру керамики, что напрямую определяет ее эксплуатационные характеристики.

Проблема: Нежелательный рост зерен при традиционном спекании

Для достижения высокой плотности только с помощью тепла керамика часто требует очень высоких температур, поддерживаемых в течение длительного времени. Основным побочным эффектом является рост зерен, когда более мелкие кристаллические зерна сливаются в более крупные. Хотя материал становится плотнее, эти крупные зерна могут действовать как слабые места, снижая конечную прочность и вязкость разрушения.

Решение: Более низкие температуры и более мелкие зерна

Добавление давления позволяет горячему прессованию достигать полной плотности при значительно более низких температурах и за меньшее время. Это критическое различие предотвращает чрезмерный рост зерен. Полученная керамика сохраняет мелкозернистую микроструктуру, что является ключевым фактором в достижении превосходных механических свойств, таких как твердость и прочность.

Решение: Достижение почти теоретической плотности

Для критически важных применений в аэрокосмической, оборонной или электронной промышленности пористость является фатальным недостатком. Пустоты действуют как концентраторы напряжений и точки инициирования трещин. Горячее прессование может снизить пористость до менее чем 0,5%, достигая плотности, которая составляет более 99,5% от теоретического максимума материала.

Требование: Контроль атмосферы для чистоты

Большинство печей горячего прессования работают под вакуумом или в контролируемой инертной атмосфере (например, азота или аргона). Это важно для предотвращения окисления или химических реакций, особенно при обработке чувствительной не оксидной керамики, такой как карбид кремния (SiC), нитрид бора (BN) или диборид титана (TiB₂).

Понимание компромиссов

Хотя горячее прессование предлагает беспрецедентную производительность, оно не является решением для каждого керамического применения. Процесс имеет определенные ограничения, которые делают его специализированным, а не универсальным инструментом.

Высокая стоимость и сложность

Печи горячего прессования значительно сложнее и дороже в приобретении и эксплуатации, чем обычные атмосферные или муфельные печи. Необходимость в надежных системах давления и вакуумно-плотных камерах увеличивает эту стоимость.

Ограничения по форме и размеру

Использование матрицы и одноосного давления по своей природе ограничивает производство относительно простых форм, таких как диски, блоки и цилиндры. Создание сложных деталей с почти конечной формой, как правило, невозможно с помощью этого метода.

Меньшая производительность

Горячее прессование — это пакетный процесс. Каждый цикл загрузки, нагрева, прессования, охлаждения и выгрузки занимает значительное время. Это приводит к более низкой производительности по сравнению с более непрерывными методами спекания, что делает его менее подходящим для крупносерийных и недорогих керамических компонентов.

Правильный выбор для вашей цели

Выбор правильного метода термической обработки полностью зависит от требуемых характеристик и экономических ограничений вашего конечного продукта.

- Если ваша основная цель — максимальная производительность и надежность: Горячее прессование — это окончательный выбор для достижения максимально возможной плотности, прочности и твердости, особенно для критически важных компонентов.

- Если ваш материал представляет собой не оксидную керамику, чувствительную к окислению: Контролируемая атмосфера или вакуумная среда горячего прессования являются обязательными для сохранения чистоты материала.

- Если вам нужно производить сложные формы или большие объемы с меньшими затратами: Традиционное беспрессовое спекание в атмосферной или муфельной печи является более практичным и экономичным подходом.

В конечном счете, горячее прессование — это инженерный инструмент для превращения керамических порошков в высокоэффективные твердые тела, когда отказ материала недопустим.

Сводная таблица:

| Аспект | Детали |

|---|---|

| Основное применение | Одновременное применение высокой температуры и одноосного давления к керамическим порошкам для уплотнения и повышения прочности. |

| Ключевые преимущества | Ускоренное уплотнение, более низкие температуры обработки, предотвращение роста зерен, почти теоретическая плотность (более 99,5%) и контролируемая микроструктура. |

| Идеально для | Передовой керамики в аэрокосмической, оборонной, электронной промышленности и других высокопроизводительных применениях, где надежность материала критически важна. |

| Ограничения | Высокая стоимость, ограничения по форме и размеру (например, простые диски или цилиндры), меньшая производительность и сложность в эксплуатации. |

| Контроль атмосферы | Работает под вакуумом или в инертных газах (например, азот, аргон) для предотвращения окисления, что важно для не оксидной керамики, такой как SiC, BN и TiB₂. |

Раскройте весь потенциал вашей обработки керамики с KINTEK

Пытаетесь достичь высокой плотности и превосходной прочности, необходимых для ваших передовых керамических компонентов? KINTEK специализируется на предоставлении индивидуальных решений для высокотемпературных печей, которые решают ваши уникальные задачи. Используя наши исключительные научно-исследовательские и опытно-конструкторские работы и собственное производство, мы предлагаем разнообразную линейку продуктов, включая печи горячего прессования, муфельные печи, трубчатые печи, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши мощные возможности глубокой настройки гарантируют, что мы можем точно удовлетворить ваши конкретные экспериментальные и производственные потребности, будь то аэрокосмическая, электронная промышленность или исследования.

Свяжитесь с нами сегодня через нашу контактную форму, чтобы обсудить, как наши передовые печные технологии могут повысить эффективность и результаты вашей обработки керамики!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Каковы преимущества использования лабораторного термопресса для пленок F-MWCNT? Увеличение коэффициента мощности на 400%

- Какую роль играет высокопроизводительный лабораторный пресс в процессе отверждения? Раскройте секрет превосходной прочности композитов

- Что такое вакуумная горячая прессовая печь? Раскройте превосходные характеристики материалов

- Каковы основные компоненты печи вакуумного прессования? Освойте основные системы для точной обработки материалов

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов