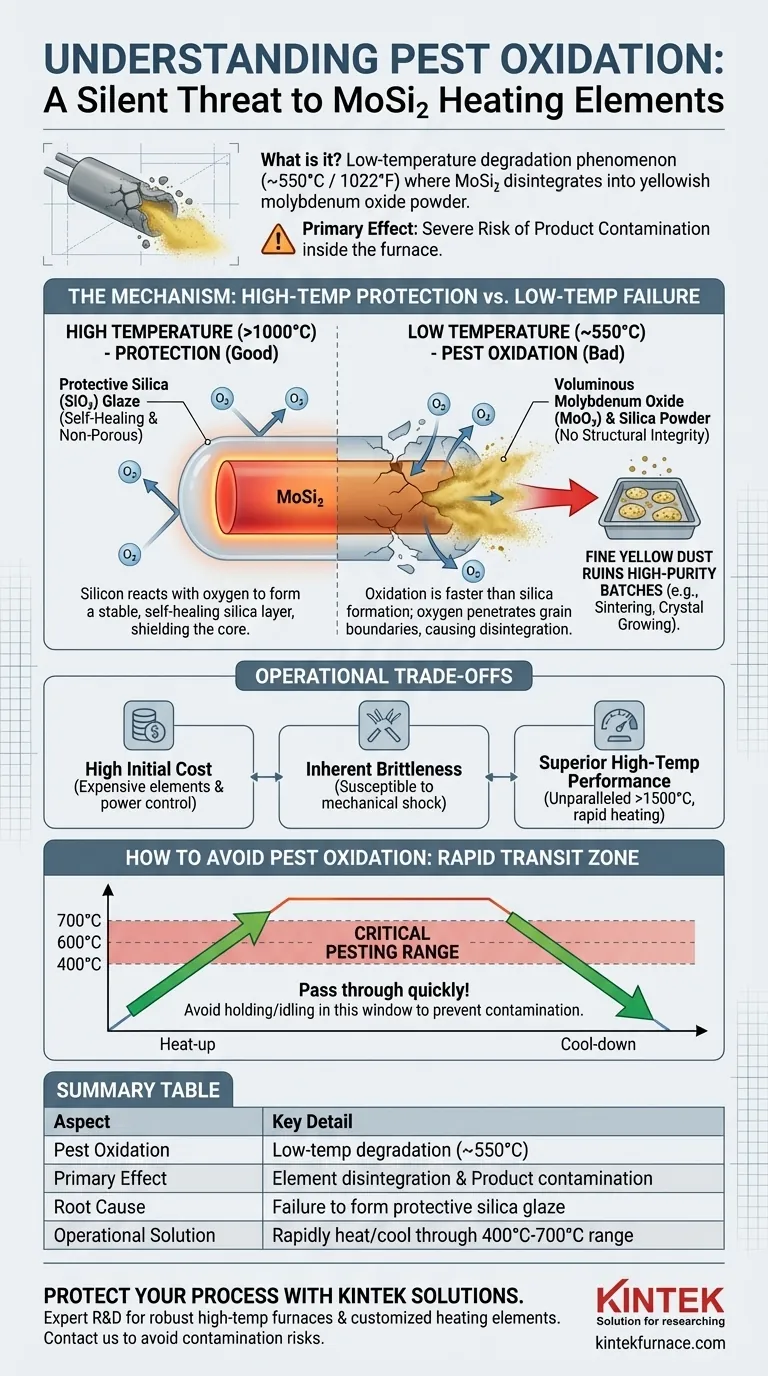

Коротко говоря, пестидная окислительная коррозия — это явление деградации при низких температурах, поражающее нагревательные элементы из дисилицида молибдена (MoSi₂). Когда эти элементы работают в присутствии воздуха при температуре около 550°C (примерно 1022°F), они могут быстро разрушаться, образуя желтоватый порошок оксида молибдена. Хотя это не сразу влияет на нагревательную способность элемента, его основной эффект заключается в серьезном риске загрязнения продуктов внутри печи.

Основная проблема заключается в несоответствии между конструкцией элемента и условиями его эксплуатации. Элементы из MoSi₂ разработаны для работы при экстремально высоких температурах, где они образуют защитный слой; пестидная окислительная коррозия происходит при низких температурах, где этот защитный механизм не работает.

Принцип высокотемпературной защиты

Элементы из MoSi₂ известны своей исключительной производительностью и долговечностью при очень высоких температурах, часто превышающих 1800°C. Эта устойчивость присуща не только основному материалу, но и обусловлена важной химической реакцией.

Образование защитной глазури

При высоких температурах в окислительной среде кремний в элементе реагирует с кислородом, образуя на его поверхности тонкий, непористый слой стекла из диоксида кремния (SiO₂). Этот стекловидный слой действует как пассивирующий щит, предотвращая дальнейшее проникновение кислорода к дисилициду молибдена и реакцию с ним.

Свойства самовосстановления

Эта кремнеземная глазурь является ключом к долговечности элемента. Если при высоких температурах в слое образуется трещина или дефект, он быстро «залечится», поскольку вновь открытый материал будет реагировать с кислородом, образуя больше защитного кремнезема, герметизируя элемент.

Аномалия пестидной окислительной коррозии

Описанный выше механизм защиты эффективно работает только при высоких температурах. Пестидная окислительная коррозия — это то, что происходит, когда элемент длительное время находится в определенном температурном окне низких температур, где эта защита не может должным образом сформироваться.

Критический температурный диапазон

Это явление наиболее агрессивно проявляется при температуре 550°C. В этом диапазоне скорость окисления молибдена значительно выше скорости образования кремнезема. Кислород проникает по границам зерен материала и реагирует как с молибденом, так и с кремнием.

Разрушительный механизм

Вместо стабильного стекловидного слоя SiO₂ реакция приводит к образованию объемной порошкообразной смеси оксида молибдена (MoO₃) и кремнезема. Этот желтоватый порошок не имеет структурной целостности и вызывает крошение и разрушение элемента, процесс, который часто называют «пестингом».

Основное последствие: загрязнение

Наиболее непосредственным следствием этого порошка является загрязнение продукции. Для процессов с высокой чистотой, таких как спекание стоматологической цирконии или выращивание кристаллов, эта мелкая желтая пыль может испортить всю партию. Хотя элемент выходит из строя, более насущным бизнес-риском является потеря ценной продукции.

Понимание компромиссов в эксплуатации

Выбор элементов из MoSi₂ предполагает понимание их сильных и слабых сторон. Пестидная окислительная коррозия является критическим недостатком, но она существует наряду с другими соображениями.

Высокая первоначальная стоимость

Элементы из MoSi₂ являются одними из самых дорогих вариантов нагревательных элементов. Они также требуют дорогостоящего оборудования для управления питанием от низкого напряжения и высокого тока, обычно включающего трансформаторы, что увеличивает общую стоимость системы.

Врожденная хрупкость

Как материал на основе керамики, MoSi₂ хрупкий и подвержен механическим ударам, особенно в холодном состоянии. Это требует осторожного обращения при установке и техническом обслуживании для предотвращения трещин.

Превосходная высокотемпературная производительность

Несмотря на недостатки, их производительность выше 1500°C непревзойденна. Они могут служить значительно дольше, чем другие элементы, такие как карбид кремния (SiC), при экстремальных температурах, обеспечивая быстрые циклы нагрева и отличную тепловую однородность.

Как применить это к вашему процессу

Ключ к успешному использованию элементов из MoSi₂ заключается в их эксплуатации таким образом, чтобы минимизировать время, проведенное в проблемном температурном диапазоне.

- Если ваш основной акцент — чистота процесса: вы должны проходить диапазон от 400°C до 700°C как можно быстрее во время как нагрева, так и охлаждения, чтобы предотвратить пестинг и загрязнение.

- Если ваш основной акцент — долговечность элемента: избегайте любых процессов, требующих выдержки или простоя печи в температурном окне пестидной окислительной коррозии в течение длительного времени.

- Если ваш процесс работает при температуре ниже 1400°C: подумайте, является ли MoSi₂ правильным выбором, поскольку другие элементы, такие как SiC, могут предложить более надежное и экономичное решение без риска пестинга.

В конечном счете, понимание пестидной окислительной коррозии заключается в использовании этого специализированного инструмента по назначению: для быстрого, чистого и надежного нагрева при экстремальных температурах.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Пестидная окислительная коррозия | Деградация при низких температурах (около 550°C / 1022°F) |

| Основной эффект | Разрушение элемента в порошок, вызывающее загрязнение продукции |

| Первопричина | Неспособность сформировать защитную кремнеземную глазурь при низких температурах |

| Операционное решение | Быстрый нагрев/охлаждение в диапазоне 400°C-700°C |

Защитите свои высокотемпературные процессы и ценную продукцию. Пестидная окислительная коррозия является критическим режимом отказа для стандартных элементов MoSi2. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает муфельные, трубчатые, роторные, вакуумные и CVD системы с надежными высокотемпературными решениями для печей. Наши эксперты помогут вам выбрать или настроить подходящие нагревательные элементы и конструкцию печи, чтобы избежать рисков загрязнения и обеспечить надежную работу. Свяжитесь с нашей командой сегодня для консультации, адаптированной к вашим уникальным потребностям в термической обработке.

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Печь для вакуумной термообработки молибдена

- Лабораторная муфельная печь с нижним подъемом

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 1800℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Каковы преимущества использования высокочистого зеленого порошка карбида кремния в нагревательных элементах? Повышение эффективности и срока службы

- Почему карбидокремниевые нагревательные элементы незаменимы в высокотемпературных отраслях? Откройте для себя надежные решения для экстремального нагрева

- Каковы свойства и применение карбида кремния (SiC)? Раскройте высокотемпературную производительность

- Каковы свойства и возможности карбида кремния (SiC) в качестве нагревательного элемента? Раскройте экстремальные температуры и долговечность

- Почему нагревательные элементы из SiC считаются экологически чистыми? Откройте для себя их экоэффективность и долговечность