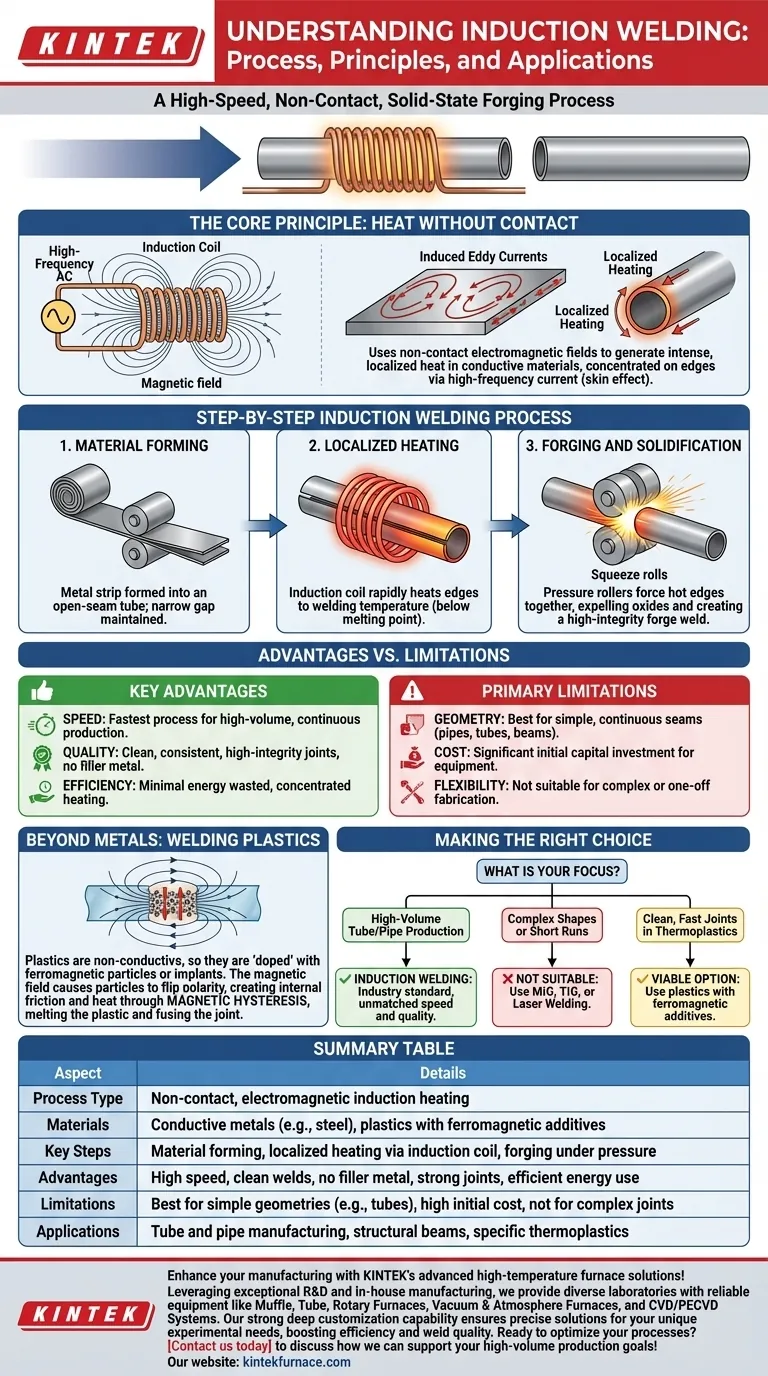

По своей сути, индукционная сварка — это высокоскоростной процесс, использующий бесконтактные электромагнитные поля для создания интенсивного локализованного тепла в проводящих материалах. Как только кромки материала достигают определенной сварочной температуры, их механически сжимают, образуя бесшовное соединение с высокой целостностью. Этот метод подходит как для металлов, так и для специально подготовленных пластмасс.

В отличие от традиционной сварки, которая расплавляет материал для заполнения шва, индукционная сварка нагревает кромки основного материала напрямую. Эта скорость и точность делают ее доминирующей технологией для производства труб, создавая чистый, прочный шов путем формовки металла в твердом состоянии без полного расплавления.

Основной принцип: Нагрев без контакта

Чтобы по-настоящему понять индукционную сварку, вы должны сначала понять физику, которая делает ее возможной. Этот процесс элегантен, эффективен и основан на нескольких ключевых электрических принципах.

Как работает электромагнитная индукция

Индукционный сварочный аппарат использует специально разработанную медную катушку, через которую пропускается высокочастотный переменный ток (AC). Это создает сильное и быстро меняющееся магнитное поле вокруг катушки.

Когда проводящий материал, такой как стальная полоса, помещается в это магнитное поле, поле индуцирует сильные электрические токи внутри самого металла. Эти токи известны как вихревые токи (токи Фуко).

Роль высокочастотного тока

Использование высокочастотного тока имеет решающее значение. Оно вызывает явление, известное как «скин-эффект», при котором индуцированные вихревые токи вынуждены течь в очень тонком слое вдоль поверхности материала.

Это концентрирует эффект нагрева именно там, где это необходимо: на двух кромках шва, которые собираются соединить. Результатом является чрезвычайно быстрый и эффективный нагрев с минимальными потерями энергии на основной объем материала.

Создание твердотельного формовочного шва

Кромки нагреваются до температуры, при которой металл становится пластичным и податливым, но, как правило, ниже его фактической точки плавления.

Сразу после нагрева ролики с давлением прижимают эти горячие, пластифицированные кромки друг к другу. Это действие высокотемпературной формовки вытесняет оксиды и другие примеси из соединения, создавая «формовочный шов» с металлургической структурой, которая часто прочнее исходного основного металла.

Пошаговый процесс индукционной сварки

В типичном промышленном применении, таком как производство труб, процесс является непрерывным и высокоавтоматизированным.

Шаг 1: Формовка материала

Плоская металлическая полоса разматывается и пропускается через серию роликов, которые постепенно придают ей форму трубы или профиля с открытым швом. Между двумя кромками поддерживается узкий, точный зазор.

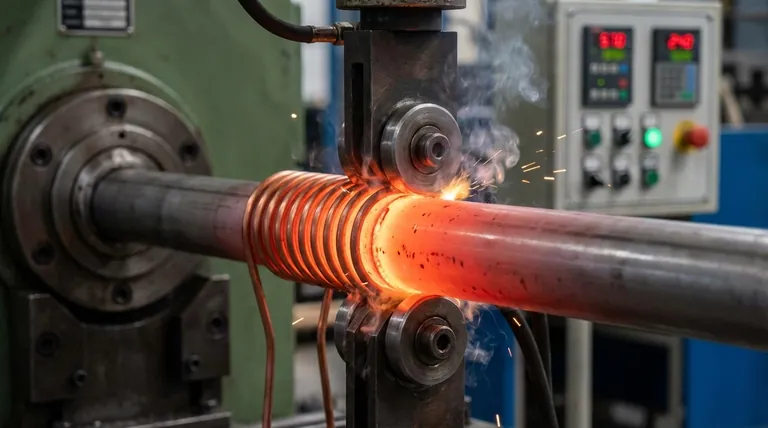

Шаг 2: Локализованный нагрев

Труба с открытым швом проходит через индукционную катушку, которая расположена непосредственно над зазором. Высокочастотное магнитное поле нагревает две противостоящие кромки до целевой сварочной температуры за доли секунды.

Шаг 3: Формовка и затвердевание

Сразу за индукционной катушкой набор формовочных роликов (или «сжимающих роликов») сжимает нагретые кромки под огромным давлением. Это завершает формовочную сварку, и материал затвердевает в непрерывную сварную трубу.

Понимание компромиссов

Ни один процесс не идеален для каждой ситуации. Понимание преимуществ и ограничений индукционной сварки имеет решающее значение для правильного применения.

Ключевые преимущества: Скорость и качество

Основное преимущество — это скорость. Индукционная сварка — один из самых быстрых доступных сварочных процессов, что делает ее идеальной для высокообъемных непрерывных производственных линий.

Процесс также исключительно чистый и эффективный. Нет присадочного металла, нет шлака и минимальное разбрызгивание. Полученный шов очень однороден и свободен от примесей, которые могут снизить прочность.

Основные ограничения: Геометрия и стоимость

Индукционная сварка лучше всего подходит для создания длинных непрерывных швов с простой геометрией, таких как те, что встречаются в трубах, трубопроводах и конструкционных балках. Она непрактична для сложных соединений или индивидуального, единичного изготовления.

Первоначальные капиталовложения в оборудование для индукционной сварки значительны, что делает ее более подходящей для крупномасштабных производственных операций, где высокая производительность может оправдать затраты.

За пределами металлов: Сварка пластмасс

Хотя индукция в основном используется для проводящих металлов, ее также можно адаптировать для соединения некоторых типов пластмасс.

Проблема непроводящих материалов

Пластмассы являются электрическими изоляторами, поэтому вихревые токи, которые нагревают металл, не могут индуцироваться в них. Стандартный процесс индукционного нагрева не сработает.

Решение: Магнитный гистерезис

Чтобы преодолеть это, в пластик «легируют», смешивая в нем ферромагнитные частицы, или помещая специальный имплантат в место соединения.

Когда узел помещается в магнитное поле, поле быстро меняет магнитную полярность этих частиц. Эта постоянная переориентация создает внутреннее трение и тепло в процессе, называемом магнитным гистерезисом, расплавляя окружающий пластик и позволяя соединению сплавиться под давлением.

Выбор правильного варианта для вашего применения

Используйте эти рекомендации, чтобы определить, подходит ли индукционная сварка для вашего проекта.

- Если ваш основной фокус — крупносерийное производство труб или трубопроводов: Индукционная сварка является отраслевым стандартом и предлагает непревзойденную скорость, качество и экономичность в больших масштабах.

- Если ваш основной фокус — сварка сложных форм или коротких партий: Это не тот процесс; традиционные методы, такие как MIG, TIG или лазерная сварка, предлагают гораздо большую гибкость.

- Если ваш основной фокус — создание чистых, быстрых соединений в определенных термопластах: Индукция является жизнеспособным, высокотехнологичным вариантом, при условии, что вы можете использовать пластмассы, специально сформулированные с ферромагнитными добавками.

Понимая ее принципы, вы можете уверенно определить, соответствует ли этот высокоэффективный процесс вашим производственным целям.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Тип процесса | Бесконтактный, электромагнитный индукционный нагрев |

| Материалы | Проводящие металлы (например, сталь), пластмассы с ферромагнитными добавками |

| Ключевые этапы | Формовка материала, локализованный нагрев через индукционную катушку, формовка под давлением |

| Преимущества | Высокая скорость, чистые швы, отсутствие присадочного металла, прочные соединения, эффективное использование энергии |

| Ограничения | Лучше всего подходит для простой геометрии (например, труб), высокая начальная стоимость, не подходит для сложных соединений |

| Применение | Производство труб и трубопроводов, конструкционные балки, специальные термопласты |

Усовершенствуйте свое производство с помощью передовых высокотемпературных печей KINTEK! Используя исключительные исследования и разработки и собственное производство, мы предоставляем различным лабораториям надежное оборудование, такое как муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точные решения для ваших уникальных экспериментальных потребностей, повышая эффективность и качество сварки. Готовы оптимизировать свои процессы? Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши цели крупносерийного производства!

Визуальное руководство

Связанные товары

- Оборудование системы машины HFCVD для нанесения наноалмазного покрытия

- Фланец CF KF для вакуумных электродов с проходным свинцовым уплотнением для вакуумных систем

- Ультра вакуумный электрод проходной разъем фланец провод питания для высокоточных приложений

- 915MHz MPCVD алмаз машина микроволновая плазмы химического осаждения пара система реактор

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Что такое установка ХОВ? Создание высокоэффективных материалов из газа с высокой точностью

- Что такое химическое осаждение из паровой фазы с использованием горячей нити (HFCVD)? Достижение высококачественных тонких пленок с точным контролем

- Каковы области применения химического осаждения из газовой фазы? Обеспечение современной техники от чипов до солнечных панелей

- Что такое система CVD? Достижение точности на атомном уровне для высокопроизводительных покрытий

- Каково назначение оборудования для ХОВ? Преобразование поверхностей с атомной точностью