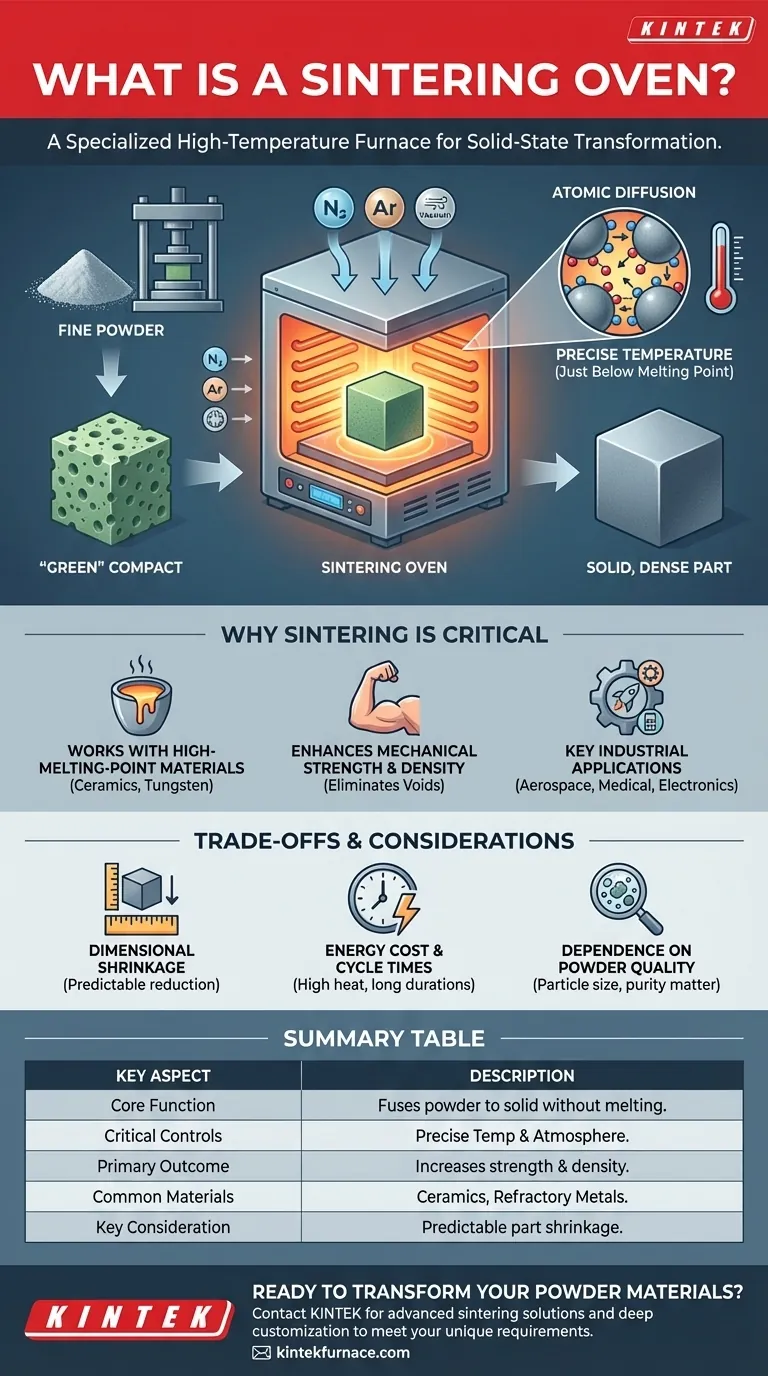

По своей сути, спекательная печь — это специализированная высокотемпературная печь, используемая для превращения спрессованного порошка в твердый, плотный объект. Процесс, известный как спекание, включает нагрев материала до точной температуры, немного ниже его точки плавления. Это способствует слипанию отдельных частиц, резко увеличивая механическую прочность, плотность и, в некоторых случаях, полупрозрачность детали, при этом материал никогда не переходит в жидкое состояние.

Спекательная печь не предназначена для плавления. Это точный инструмент для твердофазного преобразования, использующий контролируемый нагрев и атмосферу для связывания рыхлых частиц на микроскопическом уровне в прочный, спроектированный компонент.

Основной принцип: как работает спекание

Спекание — это процесс, обусловленный механикой на атомном уровне. Роль печи состоит в том, чтобы обеспечить идеальную среду для надежного и повторяемого протекания этой трансформации.

От порошка к «зеленому» компакту

Процесс начинается не с жидкости или твердого блока, а с мелкого порошка. Этот порошок сначала прессуется или формуется в желаемую форму, создавая так называемый «зеленый компакт». Эта первоначальная форма хрупкая и пористая, она лишь слабо держит форму.

Роль атомной диффузии

Внутри спекательной печи тепло обеспечивает энергию для перемещения, или диффузии, атомов на поверхностях соседних частиц порошка. Это атомное движение закрывает зазоры и поры между частицами, создавая прочные металлургические или химические связи в местах их контакта. Результатом является единая, плотная и когерентная масса.

Точный контроль температуры

Наиболее важная функция спекательной печи — способность поддерживать стабильную температуру чуть ниже точки плавления материала. Если температура слишком низкая, диффузия не будет происходить эффективно. Если она слишком высокая, материал расплавится, что разрушит предполагаемую микроструктуру и приведет к браку детали.

Контроль атмосферы

Многие материалы, особенно металлы, будут окисляться или нежелательно реагировать при высоких температурах. Спекательные печи часто работают с контролируемой атмосферой — такой как вакуум, азот или аргон — для предотвращения этих нежелательных химических реакций и обеспечения чистоты и целостности конечного продукта.

Почему спекание является критически важным производственным процессом

Спекание — это не просто альтернатива плавлению и литью; это технология, которая делает возможным производство определенных высокоэффективных материалов.

Работа с материалами с высокой температурой плавления

Спекание необходимо для обработки материалов с чрезвычайно высокими температурами плавления, таких как керамика, вольфрам и молибден. Плавление и литье этих материалов часто непрактично или непомерно дорого, что делает спекание основным методом создания долговечных деталей.

Повышение механической прочности и плотности

Основная цель спекания — устранить пустоты между частицами порошка. Этот процесс уплотнения напрямую приводит к значительному увеличению прочности, твердости и долговечности конечной детали, делая ее пригодной для требовательных применений.

Ключевые промышленные применения

Уникальные возможности спекания делают его незаменимым во многих передовых отраслях. Он используется для производства всего: от компонентов турбин для аэрокосмической промышленности и деталей автомобильных двигателей до долговечных медицинских имплантатов и электронных подложек.

Понимание компромиссов и соображений

Несмотря на свою мощь, процесс спекания включает в себя критические факторы, которыми необходимо управлять для достижения успеха.

Усадка по размерам

По мере того как поры между частицами закрываются, общая деталь будет сжиматься. Эта усадка является естественной и ожидаемой частью процесса, но ее необходимо точно рассчитать и компенсировать при первоначальном проектировании «зеленого компакта», чтобы достичь правильных конечных размеров.

Стоимость энергии и время цикла

Поддержание чрезвычайно высоких температур в течение длительного времени требует значительного количества энергии. Циклы спекания могут длиться много часов, что делает этот этап производства потенциально дорогостоящим и трудоемким по сравнению с другими методами.

Зависимость от качества порошка

Конечные свойства спеченного компонента напрямую связаны с характеристиками исходного порошка. Такие факторы, как размер, форма и чистота частиц, должны строго контролироваться для обеспечения стабильных и надежных результатов.

Сделайте правильный выбор для вашей цели

Понимание того, когда и почему использовать спекание, является ключом к использованию его преимуществ для решения ваших конкретных инженерных задач.

- Если ваш основной фокус — создание деталей из высокотемпературных материалов: Спекание часто является единственным жизнеспособным методом обработки керамики или тугоплавких металлов, которые трудно отливать.

- Если ваш основной фокус — контроль плотности или пористости конечной детали: Процесс спекания обеспечивает уникальный контроль над микроструктурой, позволяя производить специализированные изделия, такие как фильтры или самосмазывающиеся подшипники.

- Если ваш основной фокус — достижение максимальной прочности и долговечности: Спекание превращает слабый порошковый компакт в плотный, прочный компонент, подходящий для применений с высокими нагрузками.

В конечном счете, спекательная печь — это мощный инструмент, который превращает простые порошки в точно спроектированные компоненты, решая проблемы, которые не могут решить традиционные методы производства.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основная функция | Сплавляет частицы порошка в твердую, плотную массу без плавления. |

| Критические элементы управления | Точная температура (чуть ниже точки плавления) и контролируемая атмосфера (вакуум, N₂, Ar). |

| Основной результат | Резко увеличивает механическую прочность, твердость и плотность. |

| Распространенные материалы | Керамика, тугоплавкие металлы (вольфрам, молибден), металлические сплавы. |

| Ключевое соображение | В процессе происходит предсказуемая усадка детали. |

Готовы превратить ваши порошковые материалы в высокоэффективные компоненты?

Используя исключительные возможности НИОКР и собственное производство, KINTEK предлагает разнообразным лабораториям передовые высокотемпературные решения для спекания. Наша линейка продукции, включающая муфельные, трубчатые, вакуумные и атмосферные печи, дополняется нашими сильными возможностями глубокой кастомизации для точного удовлетворения ваших уникальных требований к материалам и процессам.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как спекательная печь KINTEK может улучшить ваш производственный процесс и обеспечить прочность и долговечность, требуемые вашими применениями.

Визуальное руководство

Связанные товары

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- Искровое плазменное спекание SPS-печь

Люди также спрашивают

- Каков принцип работы зуботехнической печи? Освоение точного спекания и обжига для коронок

- Почему точный контроль температуры важен в стоматологических печах? Обеспечьте идеальные реставрации каждый раз

- Каковы основные функции керамических стоматологических печей? Достижение точности и долговечности в реставрациях зубов

- Какие аспекты стоматологической реставрации напрямую зависят от выбора печи для спекания? Обеспечение посадки, прочности и долговечности

- Каковы рекомендуемые методы обслуживания стоматологических печей? Обеспечьте точность и долговечность для вашей лаборатории