В современной вакуумной закалке стандартно используется высокочистый азот (99,999% или выше). Этот процесс идеален для материалов с более низкими критическими скоростями охлаждения, таких как высоколегированные штамповые стали, быстрорежущие инструментальные стали, нержавеющие стали и некоторые железо-никелевые сплавы, требующие закалки с минимальными деформациями и чистой поверхностью.

Основной принцип заключается не просто в газе, а в использовании контролируемой, инертной атмосферы для достижения точного охлаждения. Азот является выбором по умолчанию из-за его инертности и экономической эффективности, но успех закалки полностью зависит от соответствия давления и расхода газа конкретным требованиям к термообработке материала.

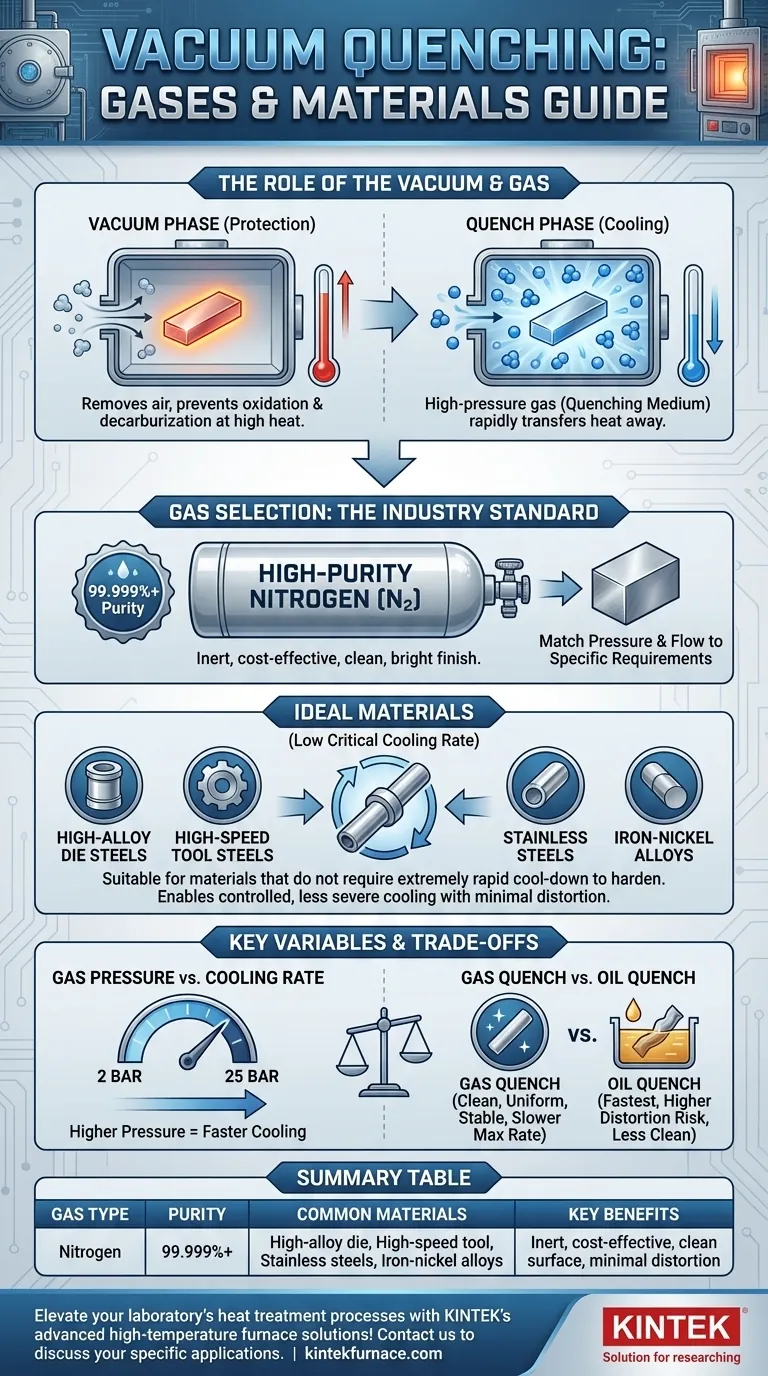

Роль вакуума и газа

Чтобы понять выбор газа, мы должны сначала различать две фазы процесса: вакуум и закалку. Они выполняют отдельные, но взаимосвязанные функции.

Назначение вакуума

Вакуумная печь создает строго контролируемую среду, удаляя воздух и другие атмосферные загрязнители. Это критически важно для предотвращения нежелательных химических реакций, таких как окисление и обезуглероживание на поверхности металла при высоких температурах. Сам по себе вакуум не обеспечивает охлаждения; он предназначен исключительно для подготовки и защиты.

Назначение газа

После нагрева материала до целевой температуры в вакууме камера быстро заполняется газом под высоким давлением. Этот газ действует как закаливающая среда, быстро отводя тепло от детали, чтобы охладить ее и достичь желаемых металлургических свойств, таких как мартенситная твердость.

Выбор газа и пригодность материала

Выбор газа и материалов, совместимых с газовой закалкой, фундаментально связаны с требуемой скоростью охлаждения.

Азот: Промышленный стандарт

Высокочистый азот является основным рабочим газом для вакуумной газовой закалки. Его основные преимущества заключаются в том, что он относительно инертен при большинстве температур термообработки и экономически эффективен. Он не будет легко реагировать с поверхностью большинства сталей, обеспечивая чистую, светлую поверхность.

Чистота 99,999% не случайна; она гарантирует, что остаточные уровни кислорода и влаги достаточно низки, чтобы предотвратить любое изменение цвета поверхности или окисление на чувствительных сплавах.

Почему некоторые стали идеальны

Газовая закалка является более щадящим процессом, чем традиционная закалка в масле или воде. Поэтому она подходит только для материалов, которые не требуют чрезвычайно быстрого охлаждения для закалки.

Обычно это стали с высоким содержанием легирующих элементов, такие как быстрорежущая сталь или высокоуглеродистые, высокохромистые инструментальные стали. Эти сплавы имеют низкую критическую скорость охлаждения, что означает, что их можно охлаждать медленнее и при этом достигать полной твердости. Это свойство делает их идеальными кандидатами для контролируемого, менее интенсивного охлаждения, обеспечиваемого газовой закалкой.

Понимание ключевых переменных и компромиссов

Эффективная вакуумная закалка — это баланс между множеством факторов. Непонимание этого может привести к выходу деталей из строя или нежелательным свойствам.

Давление газа против скорости охлаждения

Охлаждающая способность газовой закалки напрямую связана с ее давлением, которое обычно колеблется от 2 до 25 бар. Более высокое давление означает, что больше молекул газа доступны для контакта с поверхностью детали, что приводит к более быстрой скорости теплопередачи. Регулировка давления является основным методом контроля скорости закалки для соответствия потребностям конкретного материала.

Газовая закалка против масляной закалки

Газовая закалка предлагает значительные преимущества в чистоте деталей и стабильности размеров. Поскольку охлаждение более равномерное и менее интенсивное, чем при жидкостной закалке, риск деформации или растрескивания деталей значительно ниже.

Однако компромиссом является более низкая максимальная скорость охлаждения. Для низколегированных сталей, требующих очень быстрой закалки, масляная закалка все еще может быть необходима для достижения требуемой твердости.

Важность процесса без загрязнений

Вся цель использования вакуума заключается в обеспечении первозданной среды. Любой сбой в поддержании чистоты газа или целостности вакуума сводит на нет цель процесса, потенциально ставя под угрозу металлургические и поверхностные свойства конечного продукта.

Выбор правильного решения для вашего применения

Выбор правильных параметров закалки имеет решающее значение для успеха. Ваше решение должно основываться на обрабатываемом материале и желаемых конечных свойствах.

- Если ваша основная задача — обработка стандартных инструментальных и штамповых сталей: Высокочистый азот — проверенный, надежный и экономически эффективный газ для этой работы.

- Если ваш материал имеет низкую критическую скорость охлаждения (например, стали H13, D2 или M2): Газовая закалка является идеальным методом для достижения полной твердости при минимизации риска деформации и растрескивания, связанных с более быстрой жидкостной закалкой.

- Если ваша цель — максимальная чистота и контроль размеров: Равномерное, контролируемое охлаждение с помощью высоконапорной газовой закалки технически превосходит традиционные методы жидкостной закалки.

Понимая эти принципы, вы можете уверенно задавать правильные параметры вакуумной закалки для достижения предсказуемых и высококачественных результатов.

Сводная таблица:

| Тип газа | Чистота | Распространенные материалы | Ключевые преимущества |

|---|---|---|---|

| Азот | 99,999% | Высоколегированные штамповые стали, быстрорежущие инструментальные стали, нержавеющие стали, железо-никелевые сплавы | Инертный, экономичный, чистая поверхность, минимальные деформации |

Повысьте эффективность процессов термообработки в вашей лаборатории с помощью передовых решений KINTEK для высокотемпературных печей! Используя исключительные возможности НИОКР и собственное производство, мы предоставляем различным лабораториям надежное оборудование, такое как муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности глубокой настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, обеспечивая превосходную производительность и эффективность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные применения и достичь оптимальных результатов!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз