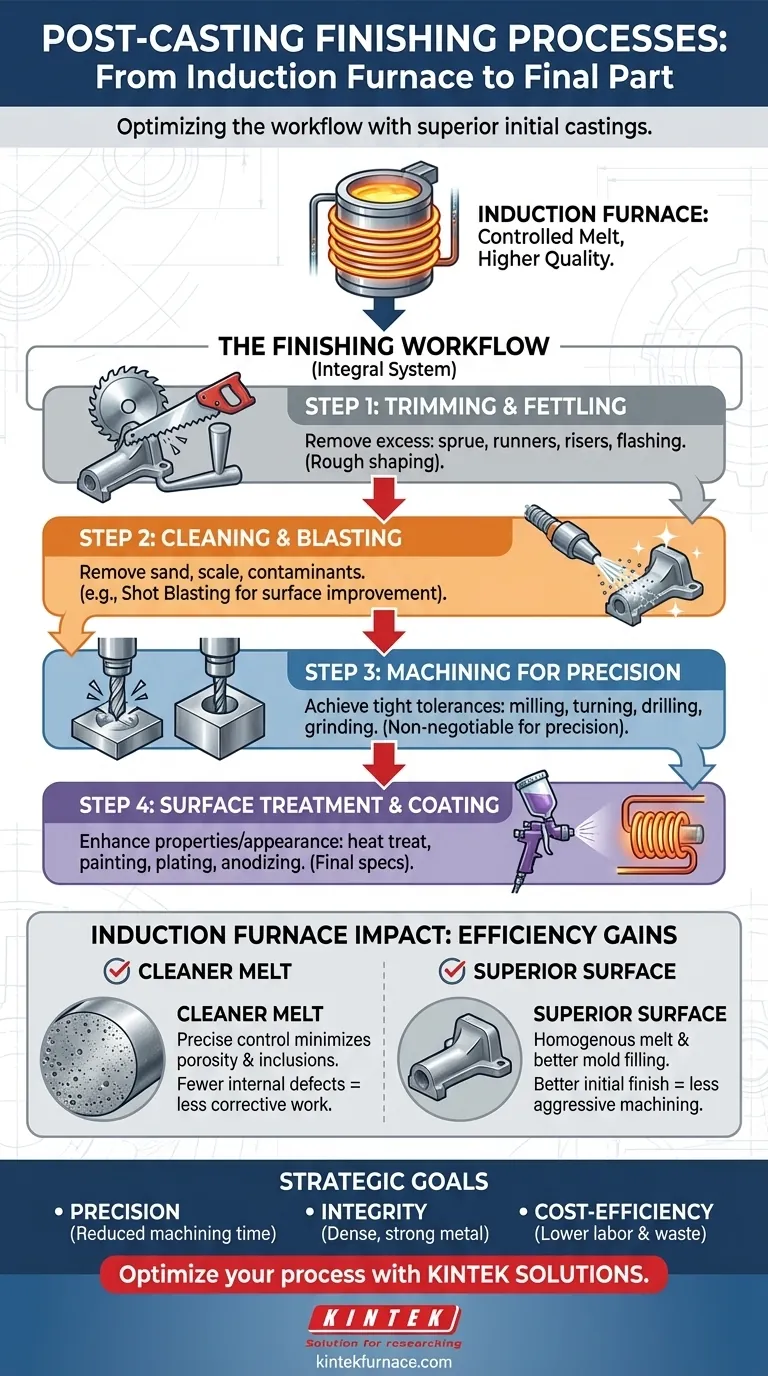

Коротко говоря, основные процессы финишной обработки, следующие за литьем металла из индукционной печи, это обрезка, очистка, механическая обработка и обработка поверхности. Эти этапы необходимы для превращения сырой, затвердевшей отливки в функциональный, точный компонент, отвечающий всем инженерным спецификациям. Использование индукционной печи значительно улучшает первоначальное качество отливки, что, в свою очередь, делает эти процессы финишной обработки более эффективными и предсказуемыми.

Основной принцип, который следует понять, заключается в том, что финишная обработка — это не отдельное действие, а неотъемлемая часть системы литья. Хотя индукционная печь производит превосходную исходную деталь с меньшим количеством дефектов, этап финишной обработки все же является критическим заключительным шагом, который гарантирует требуемую точность, внешний вид и производительность детали.

От сырой отливки к готовой детали: процесс финишной обработки

Как только расплавленный металл затвердевает в форме, полученный объект представляет собой «сырую отливку». Он близок к окончательной форме, но ему не хватает точности и доработки, необходимых для большинства применений. Следующая последовательность операций финишной обработки устраняет этот пробел.

Этап 1: Обрезка и очистка от облоя

Первый шаг включает удаление лишнего материала, который является частью процесса литья, но не является конечным продуктом. Это этап грубой формовки.

Эти материалы включают литниковую чашу (канал, по которому металл поступал в форму), литники (каналы, распределяющие металл), прибыли (резервуары расплавленного металла, предотвращающие усадочные пустоты) и любой облой (тонкий металл, который просочился между половинками формы).

Этап 2: Очистка и дробеструйная обработка

После обрезки поверхность отливки должна быть тщательно очищена. Этот процесс удаляет остатки формовочного песка, окалину от окисления и другие поверхностные загрязнения.

Дробеструйная обработка является распространенным и высокоэффективным методом. Она включает в себя высокоскоростное метание мелких металлических или керамических частиц по поверхности отливки, что очищает ее и может также улучшить ее усталостную прочность с помощью процесса, называемого упрочнением наклепом.

Этап 3: Механическая обработка для точности

Литье не является абсолютно точным процессом. Для достижения жестких допусков размеров, необходимых для правильной установки и функционирования деталей, механическая обработка почти всегда необходима.

Такие операции, как фрезерование, токарная обработка, сверление и шлифование, используются для создания плоских поверхностей, точных отверстий и других элементов, которые не могут быть точно сформированы только литьем.

Этап 4: Обработка поверхности и покрытие

Заключительный этап включает применение обработок для улучшения свойств или внешнего вида детали. Это полностью зависит от конечного использования детали.

Эти обработки могут быть функциональными, такими как термическая обработка для повышения прочности, или эстетическими и защитными, такими как покраска, гальваническое покрытие, порошковое покрытие или анодирование для предотвращения коррозии и придания законченного вида.

Почему индукционные печи влияют на этап финишной обработки

Выбор плавильной печи напрямую влияет на объем и сложность требуемых работ по финишной обработке. Индукционные печи ценятся за производство высококачественных исходных отливок, что упрощает последующие этапы.

Преимущество более чистой плавки

Индукционные печи обеспечивают точный контроль температуры и химического состава. Этот контроль минимизирует образование оксидов и предотвращает поглощение газов расплавленным металлом.

Результатом является отливка со значительно меньшим количеством внутренних дефектов, таких как пористость (газовые пузырьки) или включения (примеси). Более плотная, прочная отливка прочнее и требует меньшего количества корректирующих работ в дальнейшем.

Превосходная чистота поверхности с самого начала

Электромагнитное перемешивание, присущее индукционным печам, создает однородную температуру расплава. Это, в сочетании с точным контролем заливки, приводит к лучшему заполнению формы.

Это приводит к получению сырой отливки с лучшей первоначальной чистотой поверхности и повышенной точностью размеров. Более гладкая «как есть» поверхность может потребовать менее агрессивной дробеструйной обработки или механической обработки для соответствия окончательным спецификациям.

Понимание компромиссов

Хотя передовые методы литья повышают эффективность, крайне важно иметь реалистичное представление о роли финишной обработки.

Финишная обработка не является необязательной

Даже при идеальной плавке в индукционной печи ни один процесс литья не может последовательно производить детали, соответствующие жестким допускам современной инженерии, без механической обработки.

Цель использования индукционной печи состоит не в том, чтобы исключить финишную обработку, а в том, чтобы сделать ее более предсказуемой, быстрой и менее расточительной. Знание того, что исходная отливка имеет высокое качество, позволяет более эффективно настраивать механическую обработку и снижает процент брака.

Цена качества

Более высокая эффективность индукционной печи — меньшее потребление энергии, меньшие потери материала и более быстрая плавка — напрямую переводится в экономию средств.

Значительная часть этой экономии достигается в отделе финишной обработки. Когда вам нужно снимать меньше материала с каждой детали, вы экономите время, сокращаете износ инструмента и производите меньше отходов, снижая общую стоимость производства.

Правильный выбор для вашей цели

Стратегия финишной обработки должна соответствовать основной цели для компонента.

- Если ваша основная цель — точность размеров: Признайте, что прецизионная механическая обработка не подлежит обсуждению, но высококачественная исходная отливка из индукционной печи значительно сократит время и стоимость ее достижения.

- Если ваша основная цель — структурная целостность: Чистый, плотный металл, производимый индукционной печью, обеспечивает превосходную отправную точку, минимизируя внутренние дефекты, которые могут подорвать прочность детали.

- Если ваша основная цель — экономическая эффективность: Инвестиции в контролируемый процесс плавки, такой как индукционное литье, напрямую сокращают трудозатраты, затраты на оснастку и потери материала на этапах финишной обработки.

В конечном итоге, рассмотрение литья и финишной обработки как интегрированной системы, где качество одного этапа напрямую влияет на эффективность следующего, является ключом к производству превосходной конечной детали.

Сводная таблица:

| Процесс финишной обработки | Основные этапы | Назначение |

|---|---|---|

| Обрезка и очистка от облоя | Удаление литниковой чаши, литников, прибылей, облоя | Удаление лишнего материала из отливки |

| Очистка и дробеструйная обработка | Дробеструйная обработка, очистка поверхности | Удаление загрязнений и повышение усталостной прочности |

| Механическая обработка | Фрезерование, токарная обработка, сверление, шлифование | Достижение точных допусков размеров |

| Обработка поверхности | Термическая обработка, покраска, гальваническое покрытие, нанесение покрытий | Повышение прочности, коррозионной стойкости и внешнего вида |

Готовы оптимизировать процессы литья и финишной обработки металла? Используя исключительные возможности НИОКР и собственное производство, KINTEK предоставляет различные лаборатории с передовыми высокотемпературными печами. Наша линейка продуктов, включающая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашей сильной возможностью глубокой настройки для точного соответствия уникальным экспериментальным требованиям. Свяжитесь с нами сегодня, чтобы повысить эффективность, сократить затраты и достичь превосходного качества деталей с помощью наших индивидуальных решений!

Визуальное руководство

Связанные товары

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная муфельная печь с нижним подъемом

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Что такое технология вакуумно-дугового переплава и почему она важна? Достижение высокочистых металлов для критически важных применений

- Какую роль играет печь вакуумного индукционного плавления в сплавах Fe-5%Mn-C? Обеспечение химической целостности и высокой чистоты

- Каковы основные функции печи вакуумно-индукционной плавки (VIM)? Оптимизация очистки суперсплава DD5

- Как вакуумная плавка повлияла на разработку суперсплавов? Откройте для себя более высокую прочность и чистоту

- Как технология вакуумной плавки способствует устойчивому развитию? Повышение долговечности и эффективности переработки