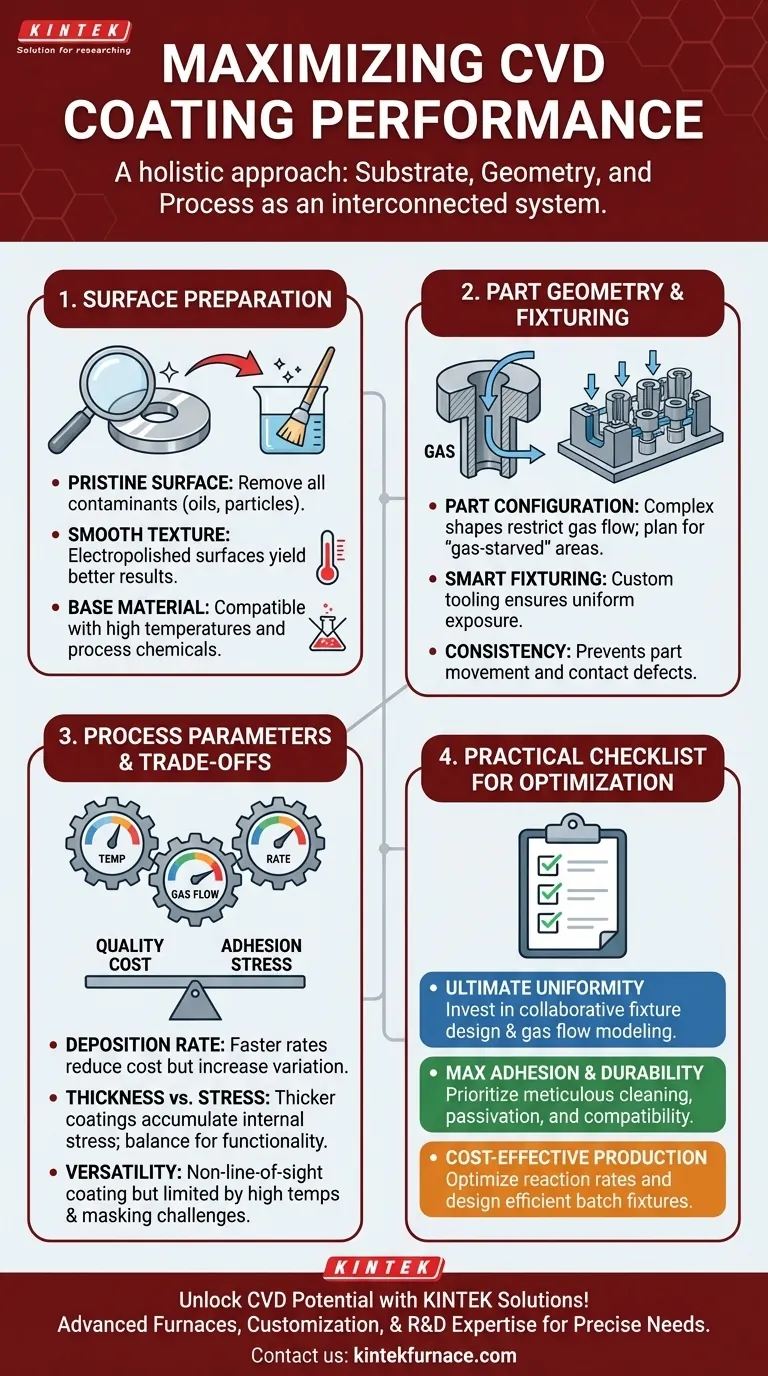

Чтобы максимизировать производительность покрытия, полученного методом химического осаждения из газовой фазы (CVD), необходимо систематически контролировать три критические области: начальное состояние детали, ее физический дизайн и обработку, а также специфические параметры самого процесса осаждения. Успех зависит от тщательной подготовки поверхности, интеллектуального крепления для обеспечения равномерного воздействия и балансировки переменных процесса, таких как температура и поток газа, для достижения желаемой толщины и адгезии без создания напряжений.

Достижение высокоэффективного CVD-покрытия не является результатом одной настройки. Это результат комплексного подхода, который рассматривает подложку, геометрию компонента и химический процесс как взаимосвязанную систему.

Основа: подложка и подготовка поверхности

Окончательное покрытие фундаментально связано с подложкой, что делает начальное состояние поверхности наиболее критической отправной точкой для успеха.

Почему состояние поверхности имеет первостепенное значение

Идеально чистая поверхность не подлежит обсуждению. Любые загрязнения, от масел до микроскопических частиц, должны быть тщательно удалены до того, как деталь попадет в камеру нанесения покрытия.

Текстура поверхности также играет значительную роль. Более гладкие, электрополированные поверхности обычно дают более стабильные и надежные результаты покрытия по сравнению с шероховатыми или неровными поверхностями.

Роль основного материала

Высокие температуры, необходимые для процесса CVD (часто несколько сотен градусов Цельсия), ограничивают типы базовых материалов, которые могут быть покрыты без деформации или изменения их свойств.

Кроме того, основной материал является активным участником химической реакции. Различные материалы, такие как стандартная нержавеющая сталь по сравнению с более экзотическими сплавами, могут по-разному реагировать с газами-прекурсорами, влияя на адгезию и конечную структуру покрытия.

План: геометрия детали и крепление

Форма детали и способ ее удержания внутри реактора напрямую влияют на конечное качество и однородность покрытия.

Как конфигурация детали определяет однородность

CVD основан на том, что газы-прекурсоры обтекают деталь для нанесения покрытия. Сложные геометрии с такими элементами, как узкие отверстия, глубокие щели или глухие отверстия, могут ограничивать этот поток газа.

Эти «газоголодные» области неизбежно будут получать более тонкое покрытие, чем открытые, незащищенные поверхности. Понимание и планирование этого эффекта крайне важны для деталей со сложными конструкциями.

Крепление: невоспетый герой постоянства

Крепление – это специальная оснастка, которая надежно удерживает детали внутри CVD-реактора. Его важность невозможно переоценить.

Правильная конструкция крепления гарантирует, что каждая деталь будет находиться в оптимальном положении для равномерного воздействия газа, предотвращая вариации от детали к детали. Это также предотвращает перемещение или соприкосновение деталей, что может привести к дефектам и несоответствиям в покрытии. Эффективное крепление – это прямая инвестиция в качество и повторяемость.

Понимание присущих компромиссов

Максимизация одного аспекта производительности CVD часто требует компромисса по другому. Понимание этих компромиссов является ключом к принятию обоснованных решений.

Качество против стоимости и скорости

Скорость реакции нанесения покрытия является основным рычагом для балансирования времени, стоимости и качества. Более быстрый процесс осаждения может сократить время цикла и стоимость, но он также может привести к большему изменению толщины покрытия по всей детали.

Более медленные, более контролируемые циклы осаждения обычно дают более однородную и высококачественную пленку, но с более высокой стоимостью за деталь.

Адгезия против внутренних напряжений

CVD создает исключительно прочную химическую связь, что приводит к превосходной адгезии к подложке. Однако по мере увеличения толщины пленки покрытия также накапливаются внутренние напряжения.

Если покрытие становится слишком толстым, это внутреннее напряжение может превысить прочность материала, что приведет к растрескиванию или расслаиванию. Поэтому толщина пленки всегда является балансом между желаемыми функциональными свойствами и физическими пределами напряжения.

Универсальность против ограничений процесса

Одно из величайших преимуществ CVD – это его природа, не требующая прямой видимости, что позволяет равномерно покрывать сложные внутренние и внешние поверхности.

Однако высокие температуры процесса могут ограничивать выбор подложки, а эффективное маскирование определенных областей детали для предотвращения нанесения покрытия может быть значительно более сложным, чем при использовании других методов, таких как физическое осаждение из газовой фазы (PVD).

Практический контрольный список для максимизации производительности

Используйте свою основную инженерную цель, чтобы сосредоточить свои усилия по оптимизации там, где они будут иметь наибольшее влияние.

- Если ваша основная цель — максимальная однородность по всей сложной детали: активно инвестируйте в совместное проектирование оснастки и моделирование поведения потока газа.

- Если ваша основная цель — максимальная адгезия и долговечность: отдавайте приоритет тщательной предварительной очистке, пассивации поверхности и подтверждению химической совместимости подложки и покрытия.

- Если ваша основная цель — экономичное массовое производство: сосредоточьтесь на оптимизации скоростей реакции и проектировании серийной оснастки, которая максимально увеличивает производительность камеры без ущерба для качества.

Рассматривая эти факторы как интегрированную систему, вы можете превратить CVD из сложного процесса в предсказуемый и мощный производственный инструмент.

Сводная таблица:

| Фактор | Основные соображения |

|---|---|

| Подложка и подготовка поверхности | Идеально чистая поверхность, совместимость материалов, ограничения высоких температур |

| Геометрия детали и крепление | Равномерный поток газа, конструкция крепления для обеспечения постоянства, обработка сложных форм |

| Параметры процесса осаждения | Температура, поток газа, контроль толщины, управление напряжением |

| Компромиссы | Качество против стоимости, адгезия против напряжения, универсальность против ограничений |

Раскройте весь потенциал ваших CVD-процессов с передовыми решениями KINTEK! Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем разнообразным лабораториям высокотемпературные печные системы, такие как CVD/PECVD, муфельные, трубчатые, ротационные, вакуумные и атмосферные печи. Наша глубокая способность к индивидуальной настройке обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, повышая производительность, долговечность и эффективность покрытия. Готовы улучшить свои результаты? Свяжитесь с нами сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Почему важны передовые материалы и композиты? Раскройте производительность нового поколения в аэрокосмической отрасли, автомобилестроении и многом другом

- Какие типы контроля атмосферы поддерживает трубчатая печь для ХОВ? Вакуум и газовый контроль для точности

- Где обычно используются трубчатые печи CVD? Важны для высокотехнологичных материалов и электроники

- Почему системы спекания в трубчатых печах CVD незаменимы для исследования и производства 2D-материалов?

- Каков принцип работы трубчатой печи CVD? Добейтесь точного осаждения тонких пленок для вашей лаборатории