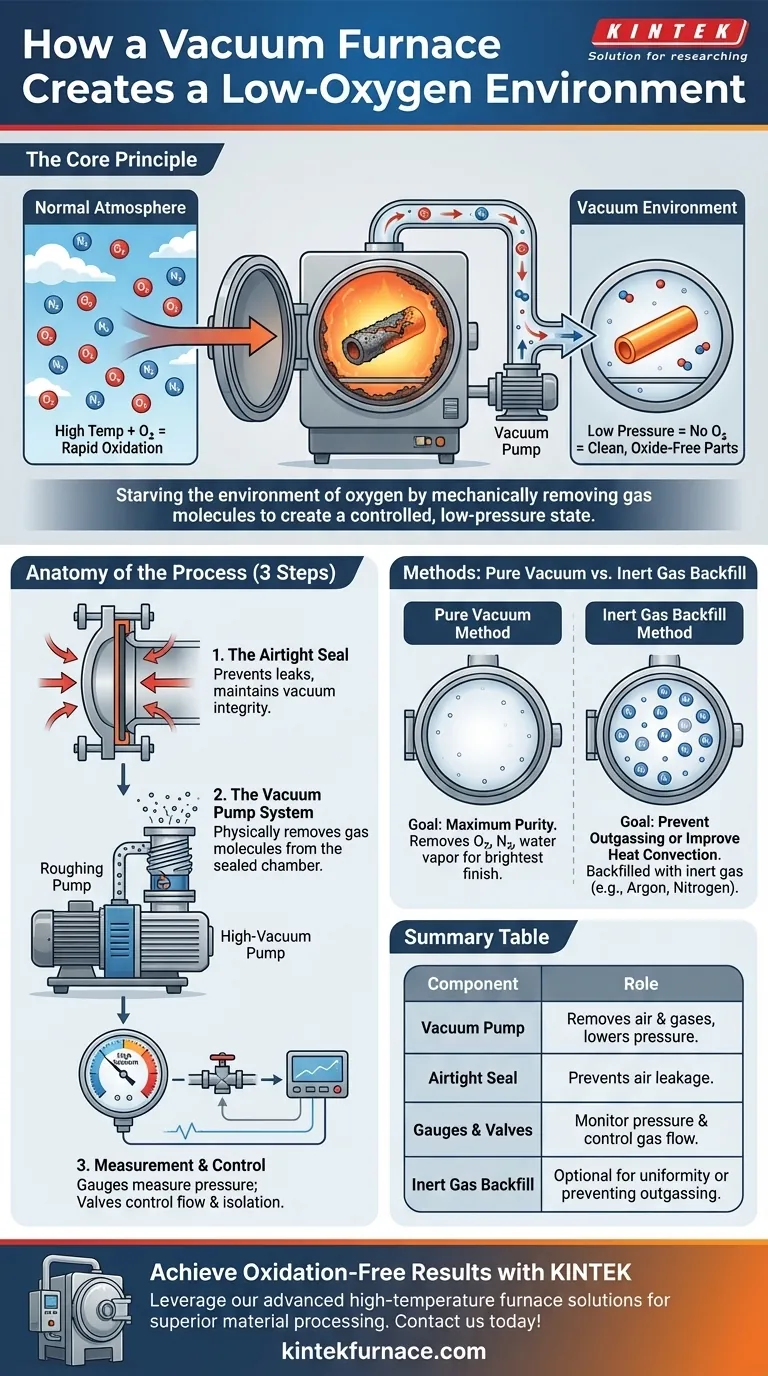

В вакуумной печи низкокислородная среда создается вакуумной системой, которая механически удаляет воздух и другие газы из герметичной камеры. Мощный вакуумный насос является сердцем этой системы, откачивая молекулы для достижения давления, намного ниже нормального атмосферного, тем самым лишая среду кислорода, необходимого для окисления.

Основной принцип заключается не просто в «удалении кислорода», а в создании контролируемой среды низкого давления. Резко уменьшая количество всех молекул газа, включая кислород, система делает физически невозможным возникновение нежелательных химических реакций, таких как окисление, во время высокотемпературной обработки.

Цель: Почему низкокислородная среда критически важна

Тепло является катализатором химических реакций. При обработке металлов при высоких температурах в обычном воздухе обильный кислород вызывает быстрое окисление, которое может нарушить целостность материала.

Проблема окисления

Окисление — это химический процесс, при котором материал, такой как металл, теряет электроны при реакции с кислородом. Эта реакция образует хрупкий оксидный слой на поверхности.

При высоких температурах, используемых при термической обработке, этот процесс значительно ускоряется, ослабляя конечный продукт, изменяя его поверхностную отделку и потенциально приводя к его разрушению.

Как вакуум обеспечивает решение

Вакуумная печь решает эту проблему, удаляя основной реагент: кислород. Откачивая воздух из герметичной камеры, плотность молекул кислорода становится невероятно низкой.

Практически полное отсутствие молекул кислорода, которые могли бы взаимодействовать с горячей металлической поверхностью, эффективно предотвращает окисление. Это позволяет таким процессам, как отжиг, пайка и спекание, производить чистые, яркие и структурно прочные детали.

Анатомия процесса создания вакуума

Создание и поддержание этой среды требует не только насоса. Это включает в себя скоординированную систему, где каждый компонент играет критическую роль.

Шаг 1: Герметичное уплотнение

Прежде чем начнется откачка, камера печи должна быть полностью герметизирована. Самый мощный насос в мире не сможет создать глубокий вакуум, если воздух постоянно просачивается обратно в камеру.

Это уплотнение поддерживается высококачественными фланцами, прокладками и зажимами, разработанными для выдерживания как высоких температур, так и перепадов давления.

Шаг 2: Система вакуумного насоса

Вакуумный насос — это двигатель системы. Он физически удаляет молекулы газа из герметичной камеры и выводит их в атмосферу.

Промышленные печи часто используют многоступенчатую насосную систему — «форвакуумный» насос для удаления основной массы воздуха, за которым следует «высоковакуумный» насос (например, диффузионный или турбомолекулярный насос) для достижения гораздо более низких давлений.

Шаг 3: Измерение и контроль

Вакуумная система неполна без измерительных приборов (датчиков) и клапанов.

Датчики точно измеряют давление внутри камеры, сообщая оператору о качестве вакуума. Клапаны контролируют поток, изолируя камеру от насосов или позволяя контролируемый ввод других газов.

Понимание компромиссов: чистый вакуум против инертного газа

Хотя глубокий вакуум создает идеальную низкокислородную среду, это не единственный метод. Иногда процесс выигрывает от специфической, нереактивной атмосферы.

Метод чистого вакуума

Для многих применений целью является достижение минимально возможного давления («глубокий вакуум»). Это обеспечивает высочайший уровень чистоты, удаляя не только кислород, но и азот, водяной пар и другие потенциальные загрязнители.

Метод обратной засыпки инертным газом

При этом методе камера сначала откачивается до вакуума для удаления воздуха. Затем камера целенаправленно «заполняется» высокочистым инертным газом, таким как аргон или азот.

Это повышает давление в камере, но сохраняет среду свободной от кислорода. Это часто делается для обеспечения лучшей тепловой конвекции для более равномерного нагрева или для создания избыточного давления, которое подавляет испарение (дегазацию) определенных элементов из самого металлического сплава.

Как применить это к вашему процессу

Понимание этих принципов позволяет вам выбрать правильную среду для вашей конкретной металлургической цели.

- Если ваша основная цель — максимальная чистота деталей и яркая, бескислородная поверхность: Глубокий, чистый вакуум является наиболее эффективным подходом для удаления всех реактивных загрязнителей.

- Если вы термически обрабатываете сплавы с летучими элементами (например, цинк в латуни): Обратная засыпка инертным газом после первоначальной откачки помогает создать избыточное давление, чтобы предотвратить испарение этих элементов.

- Если ваша основная цель — равномерный нагрев сложных деталей: Атмосфера инертного газа может улучшить теплопередачу за счет конвекции, что приводит к более последовательным результатам, чем чистый вакуум.

Освоение вакуумной среды дает вам прямой контроль над конечными свойствами и качеством ваших материалов.

Сводная таблица:

| Компонент | Роль в создании низкокислородной среды |

|---|---|

| Вакуумный насос | Удаляет воздух и газы для достижения низкого давления, уменьшая количество молекул кислорода. |

| Герметичное уплотнение | Предотвращает утечку воздуха, поддерживая целостность вакуума в камере. |

| Манометры и клапаны | Мониторинг давления и контроль потока газа для точного управления средой. |

| Обратная засыпка инертным газом | Необязательный шаг для заполнения нереактивными газами, такими как аргон, для лучшей равномерности нагрева. |

Готовы добиться результатов без окисления в своей лаборатории? В KINTEK мы используем исключительные научно-исследовательские разработки и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим потребностям. Наша продуктовая линейка, включающая муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется широкими возможностями глубокой настройки для точного соответствия вашим уникальным экспериментальным требованиям. Свяжитесь с нами сегодня, чтобы узнать, как наши вакуумные печи могут улучшить обработку ваших материалов и обеспечить превосходное качество!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность