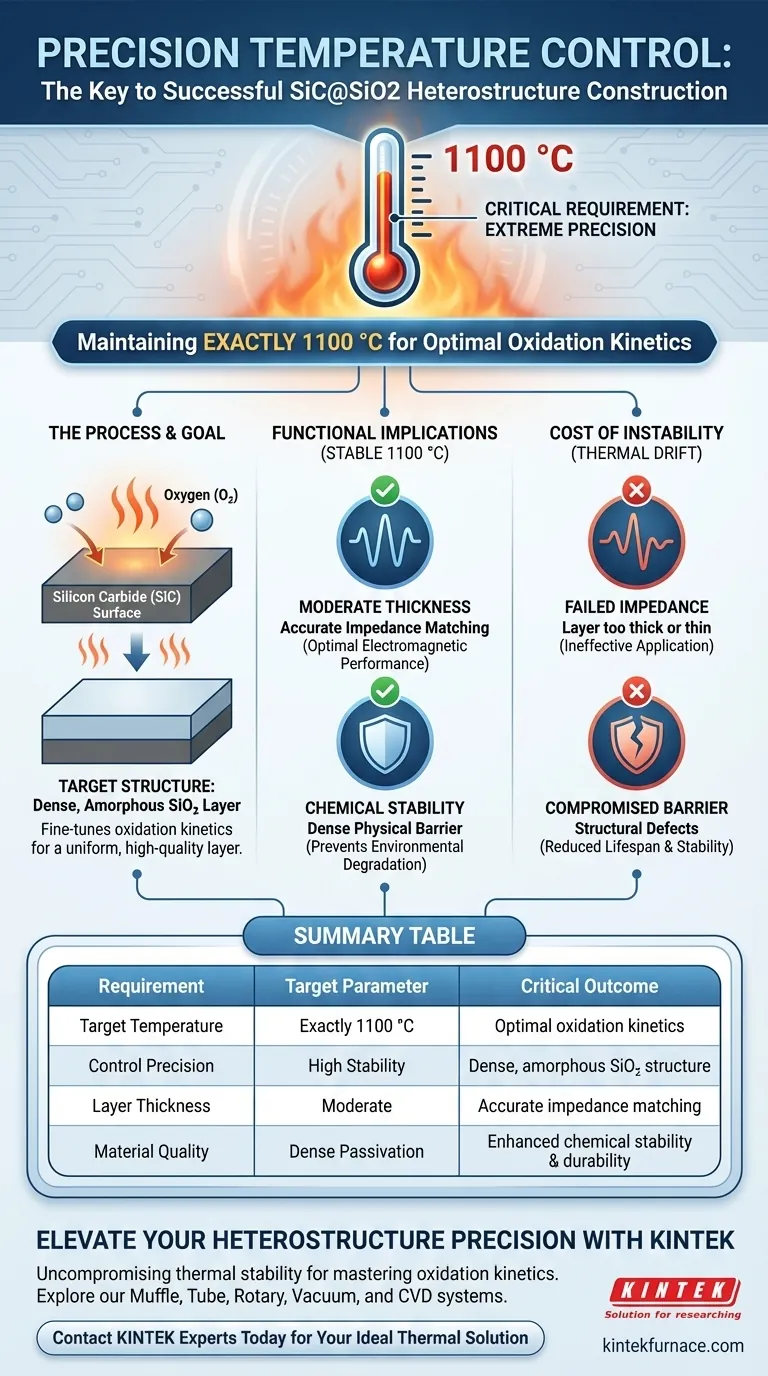

Критическим требованием к нагревательному оборудованию на этапе in-situ окисления является способность поддерживать высочайшую точность контроля температуры ровно при 1100 °C. Это специфическое термическое регулирование — не просто достижение высокой температуры; это поддержание высокостабильной среды для точной настройки кинетики окисления на поверхности карбида кремния (SiC). Без этой точности формирование необходимых характеристик гетероструктуры становится невозможным.

Успех создания гетероструктуры SiC@SiO2 зависит от стабилизации кинетики реакции при 1100 °C. Точный термический контроль — единственный механизм, обеспечивающий формирование плотного аморфного слоя SiO2 умеренной толщины, необходимой для оптимальной производительности.

Роль точности в кинетике окисления

Контроль скорости реакции

При 1100 °C химическое взаимодействие между карбидом кремния и кислородом очень чувствительно. Нагревательное оборудование должно обеспечивать точный контроль для тонкой настройки кинетики окисления.

Это гарантирует, что реакция протекает с предсказуемой и постоянной скоростью. Любое колебание температуры изменит скорость окисления, что приведет к непоследовательным свойствам материала.

Формирование целевой структуры

Конечная цель этого термического этапа — создание плотного аморфного пассивирующего слоя SiO2.

Эта специфическая структурная фаза — плотная и аморфная, а не пористая или кристаллическая — может быть достигнута только при строгом регулировании температуры в течение всего процесса.

Функциональные последствия термического контроля

Достижение умеренной толщины

Толщина слоя SiO2 напрямую коррелирует с температурой и продолжительностью окисления.

Нагревательное оборудование должно поддерживать стабильность для получения слоя умеренной толщины. Эта специфическая толщина необходима для регулировки согласования импедансов, критического фактора в электромагнитных характеристиках материала.

Обеспечение химической стабильности

Слой SiO2 служит физическим барьером для нижележащего SiC.

Поддерживая точный нагрев, оборудование гарантирует, что слой достаточно плотный для обеспечения надежной химической стабильности. Это предотвращает деградацию основного материала под воздействием окружающей среды.

Цена термической нестабильности

Риски для согласования импедансов

Если нагревательное оборудование не обладает точностью, кинетика окисления будет нарушена.

Это приведет к образованию пассивирующего слоя, который будет либо слишком толстым, либо слишком тонким. Следовательно, согласование импедансов будет нарушено, что сделает гетероструктуру неэффективной для предполагаемого применения.

Нарушение целостности барьера

Колебания температуры во время этапа in-situ могут привести к структурным дефектам в слое SiO2.

Слой, сформированный в нестабильных термических условиях, может не обладать необходимой плотностью. Это нарушает его способность действовать как надежный физический барьер, сокращая общий срок службы и стабильность компонента.

Оптимизация вашей стратегии нагрева

Для обеспечения успешного создания гетероструктур SiC@SiO2 выбирайте нагревательное оборудование на основе конкретных показателей производительности, которых вы хотите достичь.

- Если ваш основной фокус — электромагнитные характеристики: Отдавайте предпочтение оборудованию с минимальным термическим дрейфом, чтобы обеспечить точную "умеренную толщину", необходимую для точного согласования импедансов.

- Если ваш основной фокус — долгосрочная долговечность: Убедитесь, что система может поддерживать 1100 °C без колебаний, чтобы гарантировать формирование плотного аморфного барьера для максимальной химической стабильности.

Качество вашей конечной гетероструктуры в конечном итоге определяется стабильностью вашей термической среды.

Сводная таблица:

| Требование | Целевой параметр | Критический результат |

|---|---|---|

| Целевая температура | Точно 1100 °C | Оптимальная кинетика окисления |

| Точность контроля | Высокая стабильность | Плотная аморфная структура SiO2 |

| Толщина слоя | Умеренная | Точное согласование импедансов |

| Качество материала | Плотная пассивация | Улучшенная химическая стабильность и долговечность |

Повысьте точность вашей гетероструктуры с KINTEK

Успешное создание SiC@SiO2 требует бескомпромиссной термической стабильности при 1100°C. KINTEK предлагает передовые решения для нагрева, необходимые для освоения кинетики окисления и достижения идеального согласования импедансов.

Опираясь на экспертные исследования и разработки и производство мирового класса, мы предлагаем комплексный ассортимент муфельных, трубчатых, роторных, вакуумных и CVD систем. Независимо от того, разрабатываете ли вы высокопроизводительные электромагнитные материалы или надежные полупроводниковые компоненты, наши лабораторные высокотемпературные печи полностью настраиваются в соответствии с вашими уникальными исследовательскими потребностями.

Обеспечьте стабильные результаты и превосходную целостность материалов — свяжитесь с экспертами KINTEK сегодня, чтобы найти идеальное термическое решение.

Визуальное руководство

Ссылки

- Limeng Song, Rui Zhang. Heterointerface‐Engineered SiC@SiO <sub>2</sub> @C Nanofibers for Simultaneous Microwave Absorption and Corrosion Resistance. DOI: 10.1002/advs.202509071

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная печь для спекания молибденовой проволоки

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для спекания и пайки с вакуумной термообработкой

- 1800℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- В каких отраслях широко используются трубчатые печи? Они незаменимы в материаловедении, энергетике и многом другом.

- Какую максимальную температуру может достигать трубчатая печь для высоких температур? До 1800°C для передовых лабораторных нужд

- Почему для синтеза GeTe с вакуумной герметизацией используется кварцевая трубка? Обеспечение чистоты материала и стехиометрической точности

- Как конструкция и метод нагрева трубчатого реактора способствуют проведению экспериментальных исследований пиролиза этана?

- Какие физические условия обеспечивает трубчатая печь для катализаторов с ядро-оболочечной структурой? Точное восстановление и контроль SMSI

- Какова максимальная температура трубчатой печи? Откройте для себя правильный нагрев для вашего применения

- Каковы различия между цельными и разъемными трубчатыми печами? Выбираем правильную печь для вашей лаборатории

- Как печь с вакуумной трубой служит основным оборудованием для спекания сплавов Ti-xCr-2Ge?