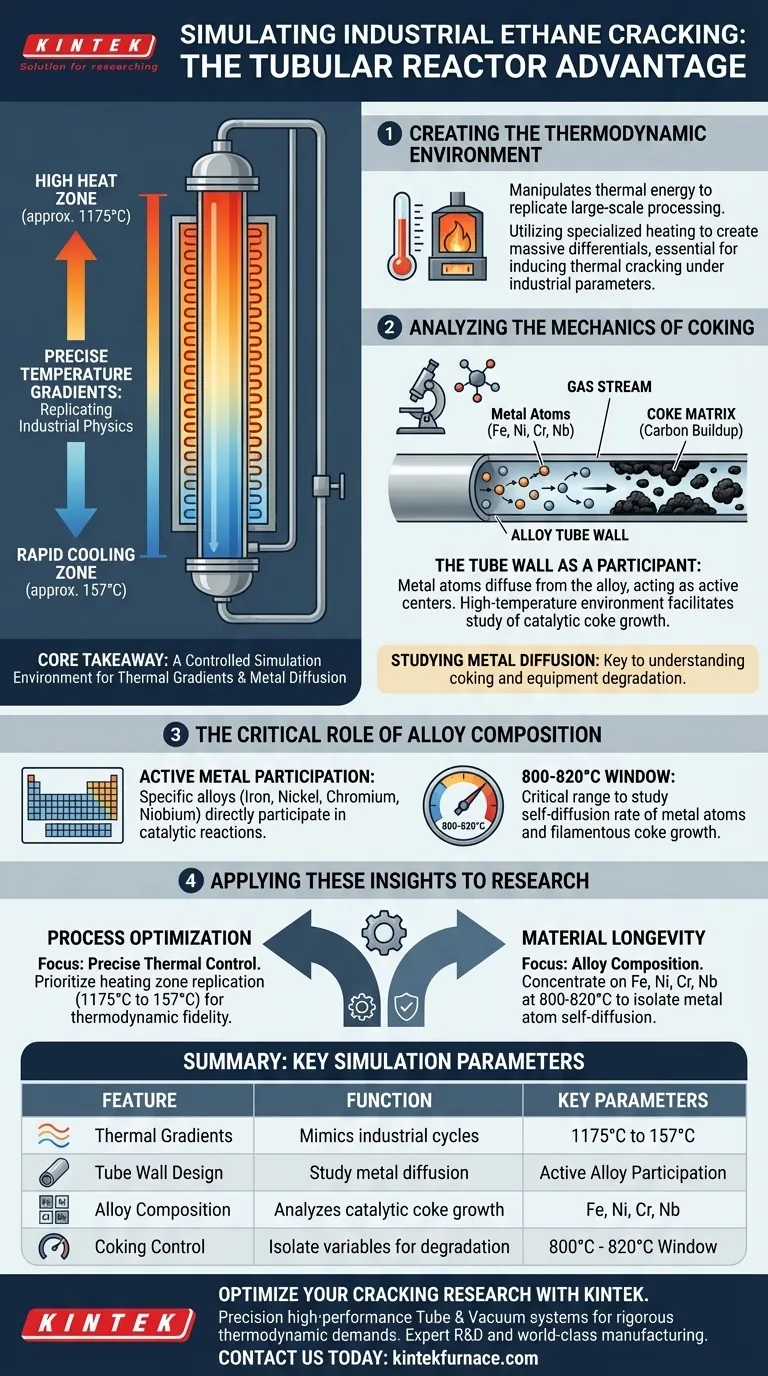

Конструкция трубчатого реактора способствует имитации пиролиза этана за счет создания точной, сильно изменяемой зоны нагрева, которая точно имитирует экстремальные термодинамические условия промышленного производства. Используя крутые температурные градиенты — значительно изменяющиеся от высоких значений, таких как 1175°C, до 157°C — аппарат обеспечивает специфическую физическую среду, необходимую для индукции термического крекинга, одновременно изолируя переменные, необходимые для изучения образования кокса.

Основной вывод: Трубчатый реактор — это не просто нагревательный сосуд; это контролируемая среда для моделирования. Его основная функция — воспроизведение промышленных температурных градиентов для изучения диффузии атомов металла из стенок трубы, что позволяет исследователям понять каталитические механизмы, вызывающие коксование и деградацию оборудования.

Создание термодинамической среды

Фундаментальная возможность трубчатого реактора заключается в его способности манипулировать тепловой энергией для воспроизведения крупномасштабных условий переработки.

Точные температурные градиенты

Реактор использует специальную зону нагрева, предназначенную для создания больших температурных перепадов.

Ссылки указывают на градиенты в диапазоне примерно от 1175°C до 157°C.

Этот широкий диапазон критически важен для моделирования циклов быстрого нагрева и охлаждения, встречающихся в промышленных установках пиролиза этана.

Воспроизведение промышленной физики

Эта тепловая структура обеспечивает необходимые термодинамические условия для термического крекинга реакционных газов.

Строго контролируя эту среду, исследователи могут гарантировать, что химическое разложение этана происходит в параметрах, соответствующих реальным производственным данным.

Анализ механики коксования

Помимо простого нагрева, конструкция реактора играет важную роль в изучении взаимодействия между материалами реактора и потоком газа.

Стенка трубы как участник

Конструкция реактора признает, что стенка трубы не является пассивным контейнером.

Она обеспечивает физическое пространство, где атомы металла могут диффундировать из материала сплава.

Эта особенность позволяет исследователям наблюдать, как сам материал реактора участвует в реакции.

Изучение диффузии металлов

Высокотемпературная среда способствует изучению того, как активные центры металлов мигрируют в коксовую матрицу.

Эта диффузия является основной причиной индукции коксования (накопления углерода) на стенках реактора.

Установка позволяет изолировать эти переменные, чтобы конкретно увидеть, как материалы стенок деградируют со временем.

Критическая роль состава сплава

В то время как метод нагрева управляет реакцией, конкретный состав трубы реактора определяет химические взаимодействия.

Активное участие металлов

Трубы часто изготавливаются из специальных сплавов, содержащих железо, никель, хром и ниобий.

Эти элементы не инертны; они непосредственно участвуют в каталитических реакциях в процессе пиролиза.

Каталитическое влияние на рост кокса

В окнах высоких температур (особенно около 800-820°C) состав сплава становится критической переменной.

Исследователи используют этот конкретный температурный диапазон для изучения скорости самодиффузии атомов металла.

Это помогает определить, как эти металлические центры вызывают рост нитевидного кокса, основной причины загрязнения реактора.

Ключевые соображения при моделировании

При использовании трубчатого реактора для этих экспериментов крайне важно понимать сложности, связанные с моделированием.

Чувствительность к температурным профилям

Моделирование очень чувствительно к точному приложенному температурному профилю.

Отклонение в зоне нагрева может изменить скорость диффузии атомов металла.

Это может привести к неточным данным о скорости коксования в полномасштабной промышленной установке.

Переменные выбора материала

Конкретное соотношение элементов сплава (например, 37:35:25:3 вес.%) принципиально изменяет каталитическое поведение.

Результаты, полученные для одного конкретного состава сплава, не могут быть универсально применены к реакторам, использующим другую металлургию.

Применение этих знаний в исследованиях

Чтобы максимизировать ценность экспериментальных исследований пиролиза этана, согласуйте вашу установку реактора с вашими конкретными исследовательскими целями.

- Если ваш основной фокус — оптимизация процесса: Отдавайте приоритет точному контролю зоны нагрева для воспроизведения градиента от 1175°C до 157°C, обеспечивая термодинамическую точность промышленных стандартов.

- Если ваш основной фокус — долговечность материала: Сосредоточьтесь на составе сплава (Fe, Ni, Cr, Nb) и поддерживайте температуру в диапазоне 800-820°C для изоляции и измерения самодиффузии атомов металла в коксовую матрицу.

Контролируя как тепловой градиент, так и металлургическую среду, вы превращаете реактор из простого нагревателя в точный аналитический инструмент для прогнозирования промышленной производительности.

Сводная таблица:

| Функция | Назначение при моделировании пиролиза этана | Ключевые параметры |

|---|---|---|

| Температурные градиенты | Имитация промышленных циклов нагрева/охлаждения | 1175°C до 157°C |

| Конструкция стенки трубы | Способствует изучению диффузии атомов металла | Активное участие сплава |

| Состав сплава | Анализ каталитического роста нитевидного кокса | Fe, Ni, Cr, Nb |

| Контроль коксования | Изоляция переменных для деградации оборудования | Диапазон 800°C - 820°C |

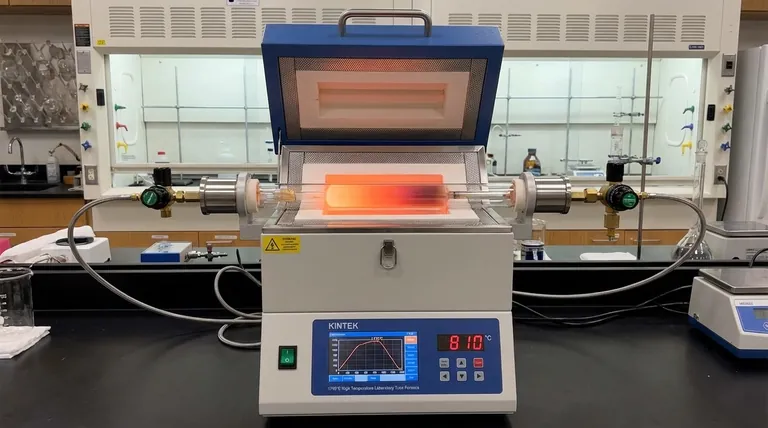

Оптимизируйте свои исследования пиролиза с KINTEK

Точность — это разница между простым экспериментом и масштабируемым промышленным прорывом. KINTEK поставляет высокопроизводительные, настраиваемые трубчатые и вакуумные системы, разработанные для удовлетворения строгих термодинамических требований моделирования пиролиза этана.

Опираясь на экспертные исследования и разработки и производство мирового класса, наши лабораторные высокотемпературные печи обеспечивают точный контроль температуры, необходимый для изучения диффузии металлов и каталитических механизмов коксования.

Готовы вывести ваши материаловедческие исследования на новый уровень? Свяжитесь с нами сегодня, чтобы обсудить ваши уникальные потребности в реакторах и узнать, как наше специализированное оборудование может привнести в вашу лабораторию точность промышленного уровня.

Визуальное руководство

Ссылки

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985550

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Какую роль играет высокотемпературная трубчатая печь в переработке графита? Восстановление чистоты и структуры

- Каковы ключевые различия между лабораторной трубчатой печью и камерной печью? Выберите правильную печь для вашей лаборатории

- Какие факторы следует учитывать при выборе между трубчатой печью и камерной печью? Оптимизируйте тепловую обработку в вашей лаборатории

- Каков принцип работы вертикальной трубчатой печи с псевдоожиженным слоем? Достижение превосходной эффективности термообработки

- Какие факторы следует учитывать при покупке трехзонной печи? Обеспечьте точность и эффективность для ваших термических процессов

- Какую роль играет трубчатая печь в приготовлении углеродного волокна из биомассы? Улучшите карбонизацию ваших биоматериалов

- Почему высокоточная трубчатая печь необходима для тонких пленок YIG? Раскройте превосходные магнитные характеристики

- Какие критические условия реакции обеспечивает трубчатая печь при синтезе материалов SFC5?