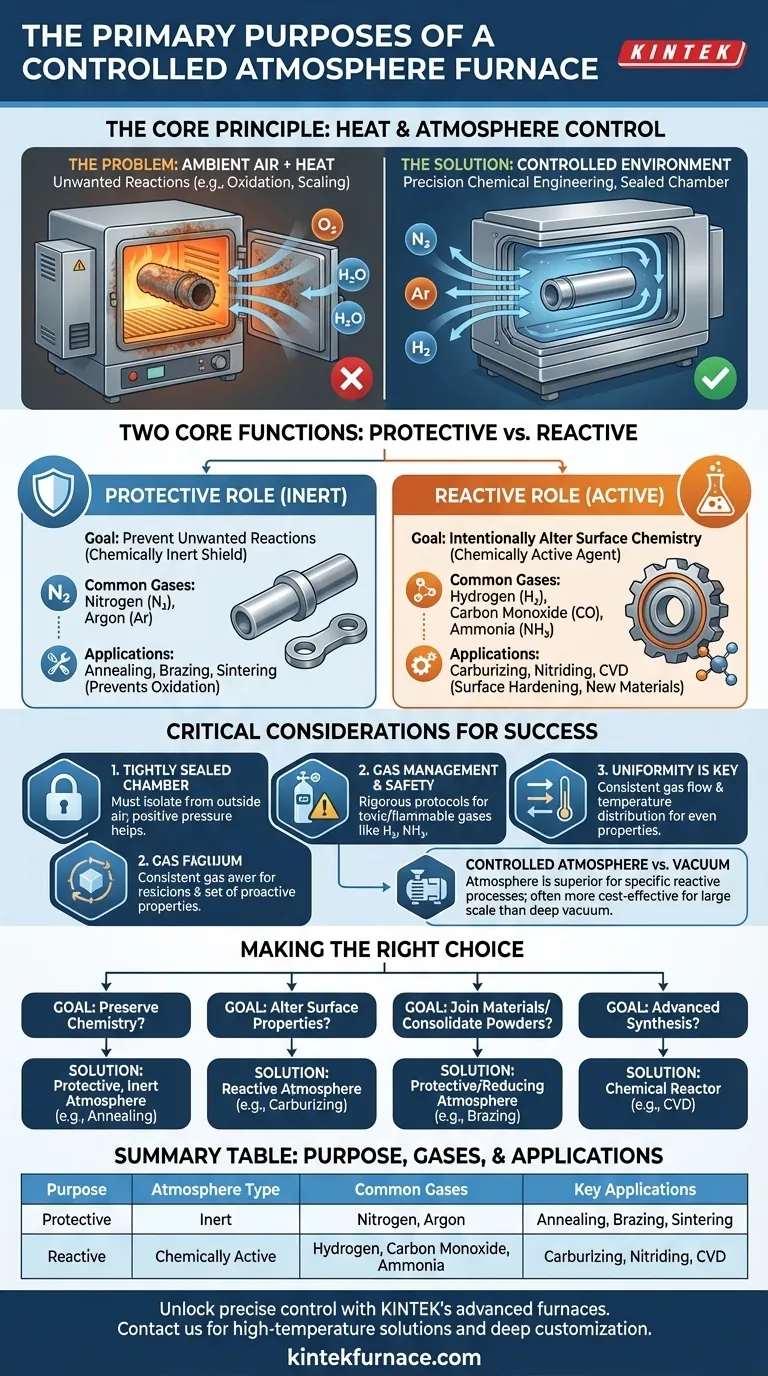

По своей сути, печь с контролируемой атмосферой служит двум противоположным, но одинаково критически важным целям. Она либо создает химически инертную среду для защиты материала от нежелательных реакций, таких как окисление, во время высокотемпературной обработки, либо создает химически активную среду для намеренного изменения поверхностных свойств материала.

Печь с контролируемой атмосферой — это не просто нагревательное устройство; это точный инструмент для химической инженерии. Заменяя окружающий воздух специфической газовой смесью, она дает вам прямой контроль над химическими реакциями, происходящими на поверхности материала при высоких температурах, что важно для достижения желаемых конечных свойств.

Основной принцип: Зачем контролировать атмосферу?

Проблема тепла и воздуха

Когда материалы нагреваются до высоких температур, их атомы становятся высокоэнергетическими и реактивными.

Воздействие горячей заготовки на окружающий воздух, содержащий примерно 21% кислорода и следы водяного пара, почти гарантирует нежелательные химические реакции. Наиболее распространенной из них является окисление, которое может создать слой окалины, ухудшить качество поверхности и поставить под угрозу структурную целостность материала.

Решение: Специально созданная среда

Печь с контролируемой атмосферой решает эту проблему, создавая герметичную камеру. Перед нагревом окружающий воздух вытесняется и заменяется тщательно подобранным газом или газовой смесью.

Эта спроектированная атмосфера позволяет тепловому процессу (например, отжигу или пайке) проходить без вмешательства кислорода или других загрязнителей, гарантируя, что свойства материала определяются только термообработкой, а не случайными, неконтролируемыми поверхностными реакциями.

Две основные функции: Защитная против Реактивной атмосферы

Конкретная цель печи определяет тип используемой атмосферы. Они делятся на две основные категории: защитные или реактивные.

Защитная роль: Предотвращение нежелательных реакций

Основная цель защитной атмосферы — быть химически инертной. Она служит щитом, защищающим поверхность материала от изменений во время циклов нагрева и охлаждения.

Типичные применения включают отжиг, пайку и спекание. В этих процессах предотвращение окисления имеет решающее значение. Оксидный слой на деталях, подвергающихся пайке, помешал бы присадочному металлу должным образом смачиваться и скрепляться, что привело бы к неудачному соединению.

Типичными защитными газами являются Азот (N₂) и Аргон (Ar). Они стабильны и не вступают в реакцию с большинством материалов, даже при высоких температурах.

Реактивная роль: Инициирование химического изменения

И наоборот, реактивная атмосфера выбирается для намеренного изменения химического состава поверхности материала. Сам газ становится ключевым ингредиентом в процессе, диффундируя в материал для изменения его свойств.

Это принцип, лежащий в основе процессов поверхностного упрочнения. При цементации атмосфера, богатая углеродом (с использованием таких газов, как оксид углерода), диффундирует углерод в поверхность стали, делая ее тверже. При азотировании атмосфера, богатая азотом (часто из диссоциированного аммиака), образует твердые нитридные соединения на поверхности.

Типичные реактивные газы включают Водород (H₂) для восстановления оксидов, Оксид углерода (CO) для цементации и Аммиак (NH₃) для азотирования.

Понимание компромиссов и критических соображений

Несмотря на свою мощь, печи с контролируемой атмосферой вносят эксплуатационные сложности, которыми необходимо управлять для успешной и безопасной работы.

Герметичность камеры не подлежит обсуждению

Весь принцип основан на изоляции внутренней атмосферы от наружного воздуха. Даже небольшая утечка может привести к попаданию кислорода, что поставит под угрозу весь процесс. Эти печи требуют прочных уплотнений и часто работают под небольшим избыточным давлением, чтобы гарантировать, что любой утечка направлена наружу, а не внутрь.

Управление газами и безопасность

Использование реактивных, легковоспламеняющихся или токсичных газов, таких как водород или аммиак, требует строгих протоколов безопасности. Это включает системы обнаружения утечек, вентиляцию, механизмы сброса давления, а иногда и взрывозащищенные конструкции. Стоимость и сложность этой инфраструктуры для работы с газами являются существенным фактором.

Однородность имеет ключевое значение

Недостаточно просто заполнить камеру нужным газом. Печь должна быть спроектирована так, чтобы обеспечить однородный поток атмосферы и распределение температуры. Неравномерные условия могут привести к колебаниям свойств материала по всей заготовке, таким как неравномерное упрочнение или неполная пайка.

Контролируемая атмосфера против Вакуума

Вакуумная печь также предотвращает окисление, полностью удаляя атмосферу. Однако контролируемая атмосфера превосходит вакуум для реактивных процессов (таких как цементация), требующих специфического газа. Она также часто более рентабельна для крупномасштабных процессов, где достижение глубокого вакуума не является необходимым, а предотвращение окисления — да.

Выбор правильного решения для вашего процесса

Ваша конкретная цель определяет тип атмосферы и технологические параметры, которые вам понадобятся.

- Если ваша основная цель — сохранение существующего химического состава материала во время термообработки: Вам потребуется защитная, инертная атмосфера с использованием таких газов, как азот или аргон, для предотвращения окисления и науглероживания.

- Если ваша основная цель — намеренное изменение поверхностных свойств материала для придания твердости: Вам потребуется точно контролируемая реактивная атмосфера для таких процессов, как цементация или азотирование.

- Если ваша основная цель — соединение материалов с помощью пайки или уплотнение порошков с помощью спекания: Вам потребуется защитная или слегка восстановительная атмосфера для удаления оксидных слоев и обеспечения чистого, прочного металлургического соединения.

- Если ваша основная цель — передовой синтез материалов, такой как CVD или графитизация: Вы будете использовать печь как химический реактор, где газы-прекурсоры вступают в реакцию для образования совершенно новых материалов.

В конечном счете, овладение контролем атмосферы является ключом к достижению точных, воспроизводимых и высококачественных результатов в современной обработке материалов.

Сводная таблица:

| Цель | Тип атмосферы | Распространенные газы | Ключевые применения |

|---|---|---|---|

| Защитная | Инертная | Азот, Аргон | Отжиг, Пайка, Спекание |

| Реактивная | Химически Активная | Водород, Оксид углерода, Аммиак | Цементация, Азотирование, CVD |

Получите точный контроль над процессами обработки материалов с помощью передовых печей с контролируемой атмосферой KINTEK. Используя исключительные возможности НИОКР и собственное производство, мы предоставляем различным лабораториям высокотемпературные решения, такие как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой настройке гарантирует удовлетворение ваших уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы повысить эффективность вашей лаборатории и добиться превосходных результатов!

Визуальное руководство

Связанные товары

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с контролируемой инертной азотно-водородной атмосферой

Люди также спрашивают

- Как термообработка в азотной атмосфере улучшает упрочнение поверхности? Повышение долговечности и производительности

- Каковы два основных типа атмосферных печей и их характеристики? Выберите правильную печь для вашей лаборатории

- Как работает термообработка в инертной атмосфере? Предотвращение окисления для превосходного качества материала

- В каких отраслях обычно используется термообработка в инертной атмосфере? Ключевые области применения в военной, автомобильной промышленности и других отраслях

- Какова взаимосвязь между температурой и атмосферой печи при обработке материалов? Освойте критический баланс тепла и окружающей среды