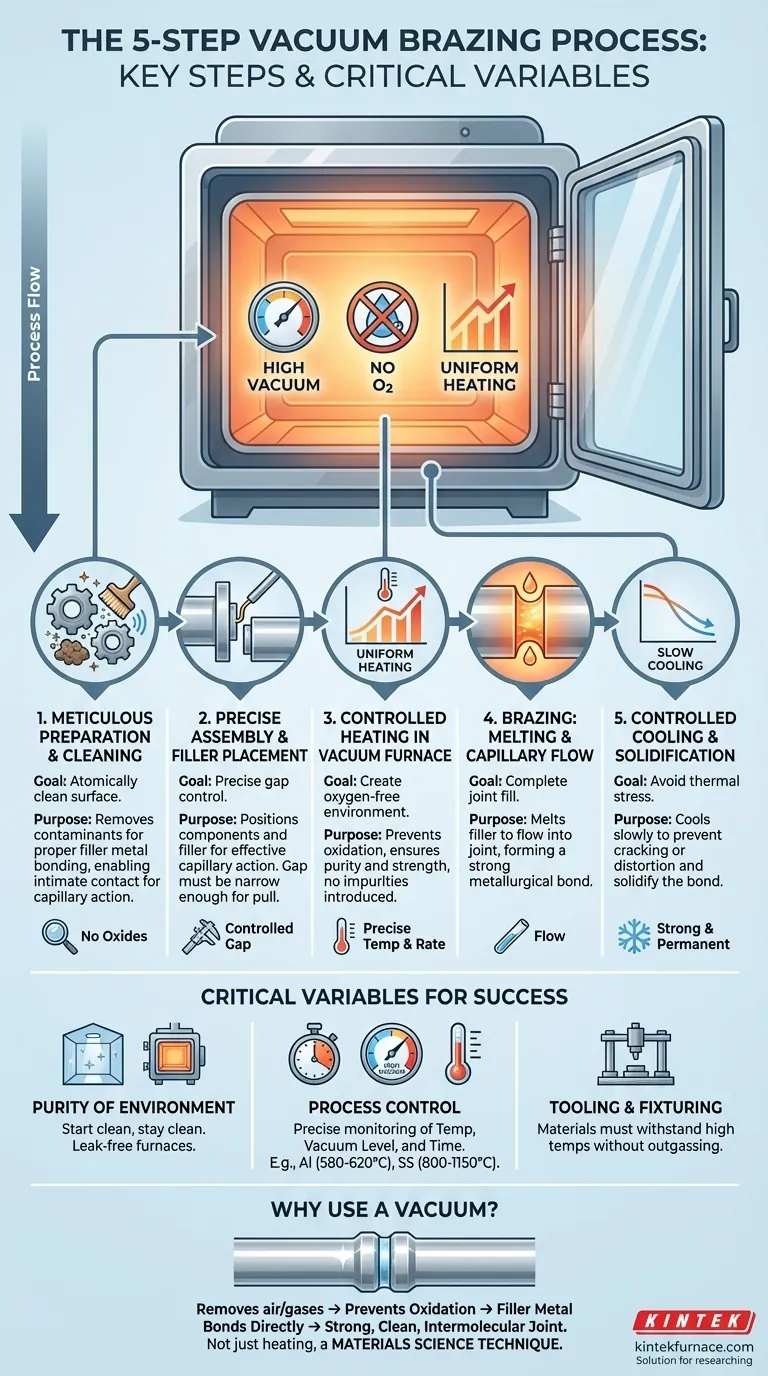

По своей сути, вакуумная пайка — это пятиэтапный процесс: тщательная очистка и подготовка компонентов, их сборка с присадочным металлом в месте соединения, нагрев сборки в вакуумной печи, плавление присадки и ее затекание в соединение, и, наконец, охлаждение детали для затвердевания соединения. Вакуумная среда является критически важным элементом, поскольку она предотвращает образование оксидов, которые в противном случае препятствовали бы образованию прочного, чистого соединения.

Вакуумная пайка — это не просто процесс нагрева; это материаловедческая техника, которая использует контролируемую, свободную от загрязнений среду для создания металлургической связи между компонентами без их плавления. Успех зависит не столько от нагрева, сколько от абсолютной чистоты поверхностей и точности контроля процесса.

Основной принцип: Зачем использовать вакуум?

Основное назначение вакуумной печи — создание исключительно чистой среды. Удаляя воздух и другие газы, вы исключаете риск окисления.

Предотвращение окисления

При нагревании металлы быстро реагируют с кислородом в воздухе, образуя слой оксида на своей поверхности. Этот оксидный слой действует как барьер, препятствуя правильному «смачиванию» поверхностей деталей присадочным металлом и его затеканию в соединение.

Вакуум удаляет кислород, позволяя присадочному металлу напрямую соединяться с чистым основным материалом, что крайне важно для прочной межмолекулярной связи, создаваемой пайкой.

Обеспечение чистоты и прочности

Вакуумная среда гарантирует, что в процессе нагрева в соединение не будут внесены никакие примеси. Это приводит к получению соединений, которые не только прочны, но и часто так же чисты и блестящи, как основные материалы, требуя минимальной или полной отсутствия постпроцессионной очистки.

Пошаговое описание процесса

Каждый этап цикла вакуумной пайки является критически важным звеном в цепи. Отказ на одном этапе поставит под угрозу целостность конечного соединения.

Шаг 1: Тщательная подготовка и очистка

Это, пожалуй, самый важный шаг. Все компоненты должны быть тщательно очищены от масел, смазок, грязи и, что самое главное, любых существующих поверхностных оксидов. Цель — атомно чистая поверхность.

Эффективная очистка гарантирует, что расплавленный присадочный металл сможет вступить в тесный контакт с основными материалами, что является необходимым условием для капиллярного действия, которое втягивает его в соединение.

Шаг 2: Точная сборка и размещение присадки

Компоненты собираются в окончательную конфигурацию. Присадочный металл, часто в форме проволоки, пасты или предварительно сформованной прокладки, помещается у входа в соединение.

Зазор между компонентами должен быть точно контролируем. Он должен быть достаточно широким, чтобы присадка могла течь, но достаточно узким, чтобы капиллярное действие — сила, которая втягивает жидкий металл в зазор — было эффективным.

Шаг 3: Контролируемый нагрев в печи

Собранные детали загружаются в вакуумную печь. Печь герметизируется, и создается глубокий вакуум.

Затем детали нагреваются в соответствии с тщательно спланированным температурным профилем. Скорость нагрева контролируется для обеспечения равномерного достижения целевой температуры всеми частями сборки, предотвращая термическое напряжение.

Шаг 4: Пайка — плавление и капиллярный поток

Сборка нагревается до заданной температуры пайки. Эта температура выше температуры ликвидуса (точки, при которой присадочный металл полностью становится жидким), но ниже температуры солидуса (точки, при которой начинает плавиться) основных материалов.

Сборка выдерживается при этой температуре в течение определенного времени, позволяя присадочному металлу полностью расплавиться и затечь по капиллярному действию, заполняя все соединение.

Шаг 5: Контролируемое охлаждение и затвердевание

После завершения пайки сборка охлаждается контролируемым образом внутри печи. Медленное охлаждение крайне важно для предотвращения возникновения термических напряжений, которые могут привести к растрескиванию соединения или деформации детали.

После охлаждения присадочный металл затвердевает, создавая прочное, постоянное и часто герметичное металлургическое соединение между компонентами.

Понимание критических переменных для успеха

Достижение идеальной пайки требует больше, чем просто следование инструкциям; это требует освоения переменных, которые влияют на результат.

Чистота вашей среды

Успех начинается до того, как детали попадают в печь. Чистые сборочные помещения и высококачественные, герметичные вакуумные печи являются обязательными. Любое загрязнение, внесенное на этом этапе, может привести к разрушению соединения.

Важность контроля процесса

Ключевые переменные процесса — температура, уровень вакуума и время — должны точно контролироваться. Например, температура пайки для алюминиевых сплавов обычно составляет 580°C до 620°C, тогда как для других материалов, таких как нержавеющая сталь или суперсплавы, могут потребоваться температуры от 800°C до 1150°C.

Роль оснастки и приспособлений

Инструменты и приспособления, используемые для удержания компонентов внутри печи, должны быть изготовлены из материалов, которые выдерживают высокие температуры без деформации или выделения газов (дегазации), что может нарушить вакуум.

Как применить это к вашему проекту

Ваши конкретные цели определят, какие аспекты процесса требуют наибольшего внимания.

- Если ваша основная цель — максимальная прочность соединения: Уделите первостепенное внимание тщательной очистке поверхности и точному контролю температуры для обеспечения полного, безпустотного заполнения.

- Если ваша основная цель — соединение сложных геометрических форм: Сосредоточьтесь на конструкции соединения и размещении присадочного металла для оптимизации пути капиллярного действия.

- Если ваша основная цель — соединение разнородных материалов: Обратите пристальное внимание на коэффициенты термического расширения материалов и разработайте цикл охлаждения, который минимизирует остаточные напряжения.

В конечном итоге, успешная вакуумная пайка — это дисциплина точности, где контролируемая среда позволяет создавать соединения, которые невозможно получить другими методами.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| 1 | Тщательная подготовка и очистка | Удаление загрязнений для правильного сцепления присадочного металла |

| 2 | Точная сборка и размещение присадки | Расположение компонентов и присадки для капиллярного действия |

| 3 | Контролируемый нагрев в вакуумной печи | Равномерный нагрев в бескислородной среде для предотвращения окисления |

| 4 | Пайка — плавление и капиллярный поток | Плавление присадки для затекания в соединение, образование металлургической связи |

| 5 | Контролируемое охлаждение и затвердевание | Медленное охлаждение для предотвращения напряжений и затвердевания соединения |

Готовы достичь безупречных результатов вакуумной пайки? KINTEK использует исключительные возможности НИОКР и собственного производства для предоставления передовых высокотемпературных печных решений, таких как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Благодаря мощным возможностям глубокой кастомизации мы точно удовлетворяем ваши уникальные экспериментальные потребности для получения более прочных и чистых соединений. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может улучшить ваш проект!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Какова цель термообработки пористого вольфрама при температуре 1400°C? Основные этапы для упрочнения структуры

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Какие задачи выполняет высокотемпературная вакуумная печь для спекания для магнитов PEM? Достижение пиковой плотности