По своей сути, печь для отжига используется для фундаментального изменения внутренней структуры материала с целью снятия напряжений, улучшения мягкости и пластичности, а также измельчения его зернистой структуры. Этот процесс корректирует структурные дефекты, возникшие во время производственных этапов, таких как литье или сварка, делая материал более податливым и предсказуемым в его конечном применении.

Истинная ценность печи для отжига заключается не только в том, что она делает — размягчает металл, — но и в том, почему она это делает. Она служит критической металлургической кнопкой сброса, исправляя внутренние повреждения от предыдущих этапов изготовления и подготавливая материал для оптимальной производительности в последующих процессах.

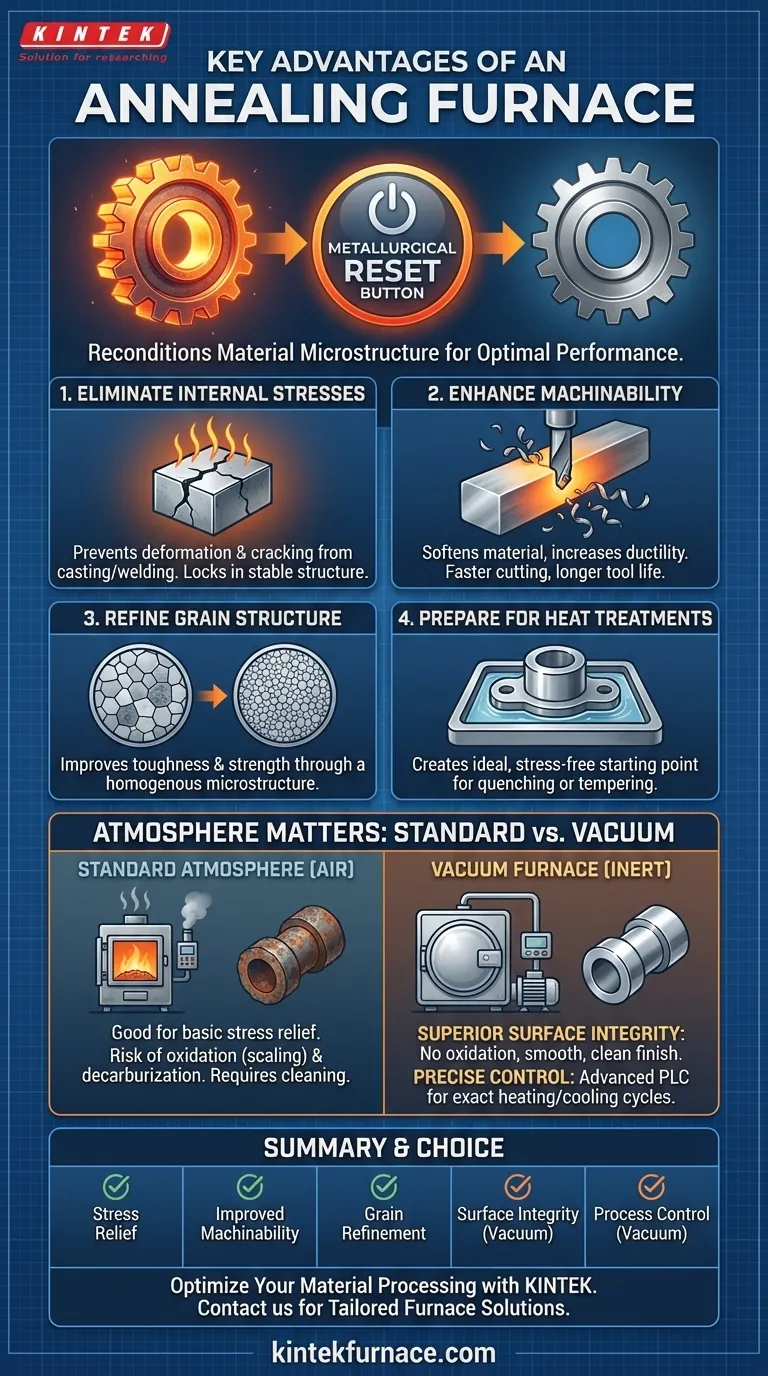

Основная цель: Восстановление микроструктуры материала

Отжиг — это не одно действие, а контролируемый процесс нагрева и охлаждения. Его основная функция заключается в манипулировании кристаллической структурой материала, известной как его микроструктура, для достижения желаемых свойств.

Устранение внутренних напряжений

Такие процессы, как литье, ковка, прокатка и сварка, создают значительные внутренние напряжения в материале. Если их не устранить, эти напряжения могут привести к неожиданной деформации, короблению или даже растрескиванию со временем.

Печь для отжига нагревает материал до определенной температуры, при которой его атомы могут перестраиваться в более стабильное, низкоэнергетическое состояние. Контролируемое медленное охлаждение затем «фиксирует» эту структуру, свободную от напряжений.

Размягчение для улучшения обрабатываемости

Твердые, хрупкие материалы трудно и дорого резать, сверлить или придавать им форму. Это увеличивает износ инструмента и может ухудшить качество готовой детали.

Отжиг размягчает материал и увеличивает его пластичность, значительно улучшая его обрабатываемость. Это позволяет использовать более высокие скорости резания, увеличивает срок службы инструмента и улучшает качество поверхности, напрямую снижая производственные затраты.

Измельчение зерна

Механические свойства металла, такие как его вязкость и прочность, напрямую связаны с размером и однородностью его кристаллических зерен. Крупные или неоднородные зерна могут создавать слабые места.

Процесс отжига можно настроить для измельчения зернистой структуры, что приводит к более однородному и прочному материалу с улучшенными механическими свойствами.

Подготовка к последующим термическим обработкам

Отжиг часто является промежуточным этапом. Он используется для создания однородной, свободной от напряжений микроструктуры, которая обеспечивает идеальную отправную точку для окончательных термических обработок, таких как закалка или отпуск, которые придают твердость и прочность. Без надлежащего предварительного отжига эти последующие процессы были бы гораздо менее эффективными и предсказуемыми.

Влияние среды: Отжиг в воздушной среде против вакуумного отжига

Атмосфера внутри печи играет решающую роль в конечном качестве заготовки. В этом заключается основное различие между стандартными атмосферными печами и современными вакуумными печами.

Стандартный подход: Атмосферные печи

В стандартной печи материал нагревается в присутствии воздуха или контролируемой газовой смеси. Хотя это эффективно для достижения описанных выше микроструктурных изменений, эта среда допускает реакции на поверхности материала.

Это может привести к окислению (образованию окалины) и обезуглероживанию (потере углерода с поверхности стали), что может потребовать вторичных процессов очистки, таких как пескоструйная обработка или травление.

Преимущество вакуума: Превосходная целостность поверхности

Вакуумная печь для отжига удаляет практически все атмосферные газы из нагревательной камеры. Эта инертная среда полностью предотвращает поверхностные реакции.

Результатом является заготовка с гладкой, яркой и чистой поверхностью, свободной от окисления. Это критически важно для дорогостоящих компонентов, где качество поверхности имеет первостепенное значение, поскольку это устраняет необходимость в дорогостоящей и трудоемкой вторичной очистке.

Преимущество вакуума: Непревзойденный контроль процесса

Современные вакуумные печи оснащены передовыми системами ПЛК (программируемого логического контроллера). Они обеспечивают исключительно точный контроль скорости нагрева, времени выдержки и профилей охлаждения.

Такой уровень контроля обеспечивает высокую повторяемость от партии к партии и позволяет выполнять сложные циклы отжига для удовлетворения очень специфических требований к свойствам материала.

Понимание компромиссов

Хотя отжиг является мощным процессом, он имеет определенные цели и ограничения. Понимание его места относительно других видов термической обработки является ключом к его эффективному использованию.

Отжиг против нормализации против отпуска

Эти термины часто путают, но они описывают различные процессы. Отжиг производит самое мягкое, наиболее пластичное состояние посредством очень медленного охлаждения. Нормализация использует воздушное охлаждение для создания более твердого, прочного состояния. Отпуск — это низкотемпературный процесс, используемый для снижения хрупкости закаленной детали. Выбор правильного процесса полностью зависит от желаемых конечных свойств.

Стоимость идеальной поверхности

Вакуумная печь обеспечивает превосходное качество поверхности и контроль процесса, но она представляет собой более высокие капитальные затраты по сравнению со стандартной атмосферной печью. Решение об использовании вакуумной печи должно быть оправдано необходимостью в безупречной чистоте поверхности и предотвращении вторичных операций очистки.

Время цикла — это фактор

Контролируемое, медленное охлаждение, необходимое для полного отжига, по своей сути занимает много времени. Это может быть узким местом в условиях крупносерийного производства. Время цикла должно быть учтено в общем производственном процессе.

Выбор правильного решения для вашей цели

Выбор подходящего процесса отжига зависит от ваших конкретных технических и коммерческих требований.

- Если ваша основная цель — экономически эффективное снятие напряжений и улучшенная обрабатываемость, где качество поверхности не является критичным: Стандартная атмосферная печь для отжига является практичным и эффективным решением.

- Если ваша основная цель — получение безупречной, свободной от окисления поверхности для готовой детали: Вакуумная печь для отжига является превосходным выбором, поскольку она устраняет необходимость во вторичной очистке.

- Если ваша основная цель — подготовка материала с максимальной однородностью для критического последующего процесса: Точный контроль и повторяемость современной печи с ПЛК имеют важное значение.

Понимая эти основные принципы, вы сможете эффективно использовать отжиг для улучшения качества материала, оптимизации производственного процесса и производства более надежного конечного продукта.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Снятие напряжений | Устраняет внутренние напряжения, возникающие при производстве, для предотвращения деформации и растрескивания. |

| Улучшенная обрабатываемость | Размягчает материалы для более легкой резки, уменьшая износ инструмента и затраты. |

| Измельчение зерна | Улучшает механические свойства за счет создания однородной, прочной микроструктуры. |

| Целостность поверхности | Вакуумный отжиг предотвращает окисление и обезуглероживание для получения безупречной поверхности. |

| Контроль процесса | Системы ПЛК обеспечивают точные, повторяемые циклы нагрева и охлаждения. |

Готовы оптимизировать обработку материалов с помощью передовых решений для отжига? В KINTEK мы используем исключительные исследования и разработки, а также собственное производство, чтобы предоставлять разнообразным лабораториям высокотемпературные печи, включая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой индивидуализации гарантирует точное соответствие вашим уникальным экспериментальным требованиям, обеспечивая повышенную эффективность и надежность. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения для печей могут принести пользу вашим конкретным применениям!

Визуальное руководство

Связанные товары

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Как изменяется диапазон давления при работе в условиях вакуума в камерной печи с контролируемой атмосферой? Изучите ключевые сдвиги для обработки материалов

- Каковы ключевые особенности камерных печей с контролируемой атмосферой? Разблокируйте точную термообработку в контролируемых средах

- Могут ли камерные высокотемпературные печи контролировать атмосферу? Раскройте потенциал точности в обработке материалов

- Как аргон и азот защищают образцы в вакуумных печах? Оптимизируйте свой термический процесс с помощью правильного газа

- Что такое муфельная печь с защитной атмосферой? Добейтесь точной термообработки в контролируемых условиях