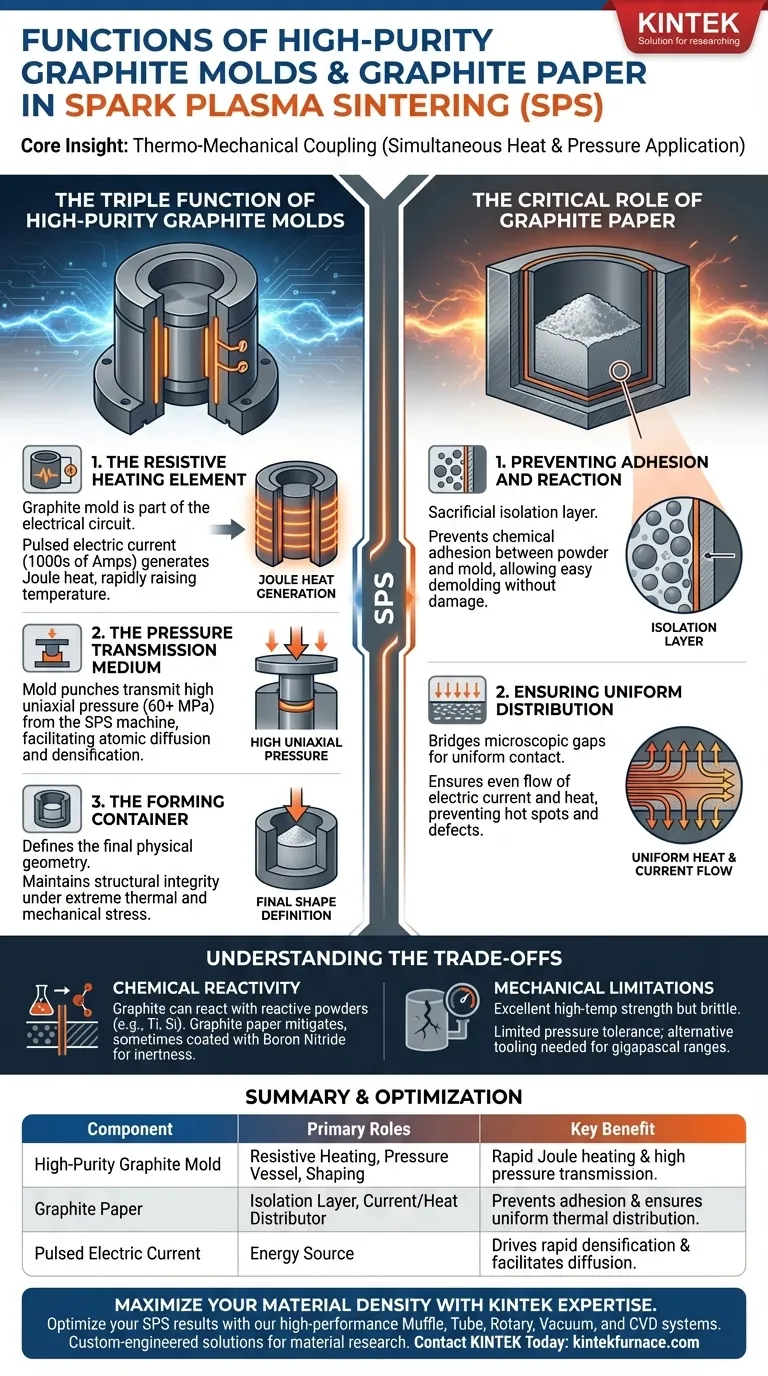

В процессе искрового плазменного спекания (СПС) высокочистые графитовые формы одновременно выполняют функции резистивного нагревательного элемента, сосуда для механического давления и формообразующего контейнера. Графитовая бумага действует как критический интерфейсный слой между порошком и формой, предотвращая химическое сцепление и обеспечивая равномерное распределение как электрического тока, так и тепла.

Ключевая идея: Процесс СПС основан на «термомеханической связи» — одновременном приложении тепла и давления. Графитовая форма — это не пассивный контейнер; это активный компонент, который генерирует тепло (через джоулево тепловыделение) и передает давление, необходимое для достижения полной уплотнения материала.

Тройная функция высокочистых графитовых форм

Высокочистый графит выбирается для СПС, поскольку он обладает уникальным сочетанием высокой электропроводности, теплопроводности и высокотемпературной механической прочности. Он выполняет три различные роли в процессе.

1. Резистивный нагревательный элемент

В отличие от традиционного спекания, где форма находится внутри отдельной печи, графитовая форма в СПС является частью электрической цепи. Импульсный электрический ток (часто тысячи ампер) проходит непосредственно через графит. Поскольку графит действует как резистор, этот ток генерирует значительное джоулево тепло, быстро повышая температуру формы и образца внутри.

2. Среда для передачи давления

СПС требует высокого одноосного давления для уплотнения порошковых частиц. Графитовая форма, в частности пуансон, передает механическую силу от машины СПС к образцу. Ссылки указывают на то, что эти формы могут выдерживать и передавать давление 60 МПа или выше, способствуя атомной диффузии и уплотнению даже при быстрых скоростях нагрева.

3. Формовочный контейнер

Форма определяет окончательную физическую геометрию спеченного компонента. Она должна сохранять размерную стабильность и структурную целостность, подвергая образец экстремальным тепловым и механическим нагрузкам. Высокая чистота графита здесь необходима, чтобы предотвратить диффузию примесей в матрицу образца.

Критическая роль графитовой бумаги

Графитовая бумага — это тонкая, гибкая фольга, помещаемая в качестве вкладыша между сыпучим порошком и внутренними стенками графитовой формы. Ее наличие жизненно важно для контроля процесса и качества образца.

1. Предотвращение сцепления и реакции

При высоких температурах спекания керамические или металлические порошки могут химически реагировать или физически связываться с жесткой графитовой формой. Графитовая бумага служит изолирующим слоем. Это предотвращает прилипание образца к форме, обеспечивая легкое извлечение образца (снятие формы) без растрескивания или повреждения поверхностей формы.

2. Обеспечение равномерного распределения

Бумага помогает заполнить микроскопические зазоры между пуансонами формы и порошком. Это обеспечивает равномерный контактный интерфейс, который позволяет электрическому току и теплу равномерно поступать в образец. Без этого слоя локальные горячие точки или неравномерные градиенты давления могут привести к дефектам в конечном материале.

Понимание компромиссов

Хотя графит является стандартом для СПС, его использование сопряжено с определенными эксплуатационными ограничениями, которыми вы должны управлять.

Химическая реакционная способность

Графит — это углерод, и при повышенных температурах он может реагировать с некоторыми реактивными порошками (например, титаном или кремнием) с образованием карбидов. Почему это важно: Хотя графитовая бумага смягчает это, риск поверхностного загрязнения остается. В некоторых случаях бумага покрывается нитридом бора для обеспечения инертного барьера и дальнейшего ингибирования диффузии углерода.

Механические ограничения

Графит обладает отличной прочностью при высоких температурах, но он хрупкий. Почему это важно: Существует предел давления, которое может выдержать графитовая форма перед разрушением (обычно десятки или сотни мегапаскалей). Если ваш проект требует давления в гигапаскальном диапазоне, графитовые формы недостаточны, и необходимо рассмотреть альтернативные материалы оснастки.

Сделайте правильный выбор для вашей цели

При оптимизации вашей установки СПС понимание этих компонентов позволяет эффективно устранять дефекты.

- Если ваш основной фокус — быстрое уплотнение: Убедитесь, что вы используете графитовые формы высокой плотности и прочности, способные передавать максимальное давление без деформации.

- Если ваш основной фокус — качество поверхности: Уделяйте пристальное внимание графитовой бумаге; убедитесь, что она правильно расположена, и рассмотрите возможность использования покрытой бумаги, если вы обнаружите поверхностные реакционные слои или прилипание.

Успех искрового плазменного спекания зависит от того, что форма действует как эффективный проводник энергии, а бумага — как защитный барьер.

Сводная таблица:

| Компонент | Основные роли | Ключевое преимущество |

|---|---|---|

| Высокочистая графитовая форма | Резистивный нагрев, сосуд для давления, формовочный контейнер | Обеспечивает быстрый джоулев нагрев и передачу высокого одноосного давления. |

| Графитовая бумага | Изолирующий слой, распределитель тока/тепла | Предотвращает химическое сцепление и обеспечивает равномерное распределение тепла. |

| Импульсный электрический ток | Источник энергии | Обеспечивает быстрое уплотнение и способствует атомной диффузии. |

Максимизируйте плотность вашего материала с помощью экспертизы KINTEK

Вы хотите оптимизировать результаты искрового плазменного спекания (СПС)? KINTEK предоставляет специализированные высокотемпературные лабораторные решения, которые вам нужны. Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем высокопроизводительные муфельные, трубчатые, роторные, вакуумные и CVD системы, все полностью настраиваемые для ваших уникальных исследований материалов. От выбора правильной графитовой оснастки до достижения точных тепловых градиентов — наша команда гарантирует, что ваша лаборатория будет оснащена для успеха.

Свяжитесь с KINTEK сегодня, чтобы узнать, как наши печи, разработанные по индивидуальному заказу, могут улучшить ваши процессы уплотнения!

Визуальное руководство

Ссылки

- Bianca Preuß, Thomas Lampke. Wear and Corrosion Resistant Eutectic High-Entropy Alloy Al0.3CoCrFeNiMo0.75 Produced by Laser Metal Deposition and Spark-Plasma Sintering. DOI: 10.1007/s11666-024-01711-9

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- 2200 ℃ Графитовая вакуумная печь для термообработки

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная печь для спекания молибденовой проволоки

- Печь-труба для экстракции и очистки магния

Люди также спрашивают

- Каковы ключевые критерии выбора нержавеющей стали в качестве материала оболочки нагревательного элемента? Обеспечьте долговечность и эффективность ваших систем отопления

- Каковы преимущества нагревательных элементов из MoSi2 с точки зрения температурных возможностей? Непревзойденная высокотемпературная производительность

- Почему карбид кремния используется в агрессивных промышленных условиях? Раскройте превосходную долговечность в суровых условиях эксплуатации

- Что такое нагревательный элемент из карбида кремния и как он производится? Откройте для себя высокотемпературные, долговечные решения для нагрева

- Почему высокая температура плавления является желательной характеристикой керамического нагревательного элемента? Обеспечение безопасности и производительности

- Какова основная концепция нагревательных элементов? Узнайте, как они эффективно преобразуют электричество в тепло

- Каковы механические свойства молибденовых нагревательных элементов? Руководство по Mo против MoSi₂

- Что такое карбид кремния (SiC) и почему он используется для нагревательных элементов? Раскройте потенциал высокотемпературной эффективности