На первый взгляд, комбинированная печь для удаления связующего и спекания кажется более энергоэффективной, поскольку она устраняет необходимость охлаждать детали, а затем повторно их нагревать. Однако фактическое энергопотребление гораздо более нюансировано и сильно зависит от конструкции печи, технологической атмосферы и эксплуатационных требований.

Решение между раздельными и комбинированными печами — это не простой расчет энергии. Это стратегический компромисс между потенциальной экономией энергии комбинированного цикла и операционной гибкостью, пропускной способностью и технологической целостностью, которые обеспечивают отдельные, специализированные установки.

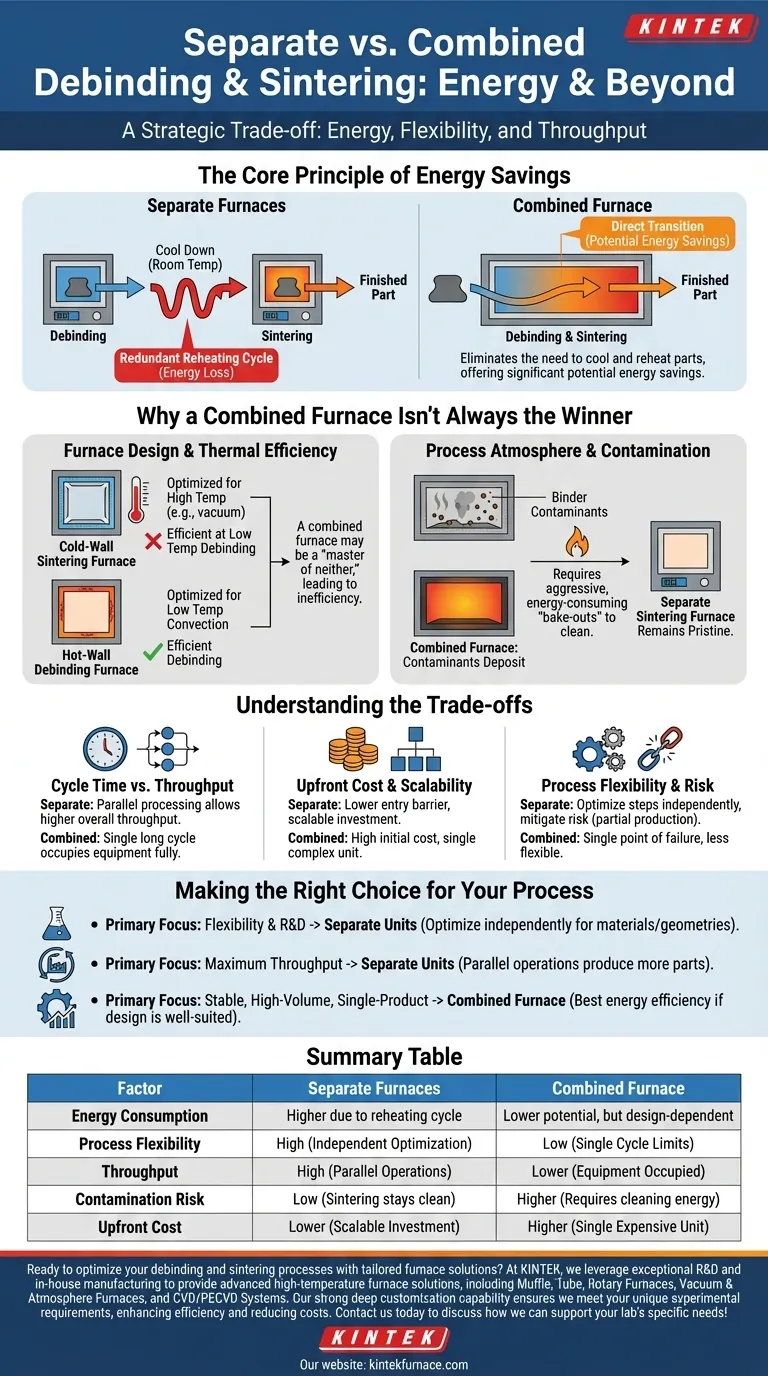

Основной принцип экономии энергии

Основной аргумент в пользу комбинированной печи для удаления связующего и спекания — это избежание избыточного цикла нагрева и охлаждения.

Устранение цикла повторного нагрева

В двухпечной установке детали должны быть полностью охлаждены после удаления связующего, прежде чем их можно будет переместить и повторно нагреть до комнатной температуры в печи для спекания.

Комбинированная печь переходит непосредственно от фазы удаления связующего при более низкой температуре к фазе спекания при высокой температуре. Этот пропуск полного термического цикла является самым большим источником потенциальной экономии энергии.

Почему комбинированная печь не всегда является победителем

Несмотря на теоретическую экономию, ряд факторов может сделать комбинированную печь менее эффективной или практичной, иногда потребляя больше энергии или создавая другие эксплуатационные расходы.

Конструкция печи и термический КПД

Различные типы печей оптимизированы для различных термических процессов. Печь, предназначенная для выполнения обеих функций, может быть мастером ни одной из них.

Например, многие высокотемпературные печи для спекания имеют конструкцию с холодной стенкой (например, графитовая печь). Они чрезвычайно эффективны при достижении очень высоких температур в вакууме, но менее эффективны при низкотемпературных процессах, где преобладает конвекция, таких как термическое удаление связующего.

Использование такой печи для удаления связующего может привести к более высокому потреблению энергии по сравнению с выделенной, эффективной печью с горячей стенкой для удаления связующего, что может свести на нет экономию от устранения цикла повторного нагрева.

Технологическая атмосфера и загрязнение

Удаление связующего выделяет значительное количество примесей связующего. В комбинированной печи эти примеси могут оседать на внутренней горячей зоне и изоляции печи.

Это требует агрессивных циклов очистки или «прокаливания» между запусками, что потребляет значительное количество энергии и времени. В отдельной системе печь для спекания остается чистой, обеспечивая качество деталей и стабильность процесса без дополнительных затрат энергии на очистку.

Понимание компромиссов

Энергопотребление — лишь одна часть головоломки. Полный анализ требует сопоставления его с другими критическими операционными факторами.

Время цикла против пропускной способности

Комбинированная печь фиксирует вас на одном, долгом цикле процесса. Пока работает одна партия, оборудование полностью занято.

Две отдельные печи могут работать параллельно. Одна партия может проходить удаление связующего, в то время как предыдущая партия спекается. Это может значительно увеличить общую пропускную способность завода, что часто является более важным финансовым фактором, чем незначительная экономия энергии.

Первоначальные затраты и масштабируемость

Раздельные печи предлагают более низкий барьер для входа. Выделенная печь для удаления связующего, как правило, менее дорога, чем высокотемпературная печь для спекания.

Это позволяет вам масштабировать вашу деятельность поэтапно. Вы можете начать с одной печи для спекания и нескольких установок для удаления связующего, добавляя мощность по мере необходимости без инвестирования в еще одну большую, сложную и дорогую комбинированную машину.

Гибкость процесса и риск

Раздельные установки обеспечивают непревзойденную гибкость. Вы можете оптимизировать цикл удаления связующего для одной детали и цикл спекания для другой без компромиссов.

Эта настройка также снижает риски. Если комбинированное устройство требует обслуживания, вся ваша производственная линия останавливается. Если одна из двух отдельных печей выходит из строя, вы можете поддерживать частичное производство или ставить детали в очередь, минимизируя влияние простоя.

Выбор правильного решения для вашего процесса

Ваше решение должно основываться на вашей основной операционной цели, а не только на простом расчете энергии.

- Если ваша основная цель — гибкость процесса и НИОКР: Раздельные установки являются лучшим выбором, позволяя независимо оптимизировать каждый этап для различных материалов и геометрий.

- Если ваша основная цель — максимальная пропускная способность: Две или более отдельных печи, работающие параллельно, почти всегда будут производить больше деталей в день, чем одна комбинированная установка.

- Если ваша основная цель — стабильная, высокообъемная линия по производству одного продукта: Комбинированная печь может обеспечить наилучшую энергоэффективность и самую низкую стоимость рабочей силы, при условии, что ее конструкция хорошо подходит для вашего конкретного процесса.

Проанализировав ваши конкретные производственные цели на фоне этих основных принципов, вы сможете уверенно выбрать наиболее эффективную и экономически выгодную конфигурацию печи для вашей деятельности.

Сводная таблица:

| Фактор | Раздельные печи | Комбинированная печь |

|---|---|---|

| Энергопотребление | Выше из-за цикла повторного нагрева | Потенциально ниже, но зависит от конструкции |

| Гибкость процесса | Высокая, позволяет независимую оптимизацию | Низкая, единый цикл ограничивает корректировки |

| Пропускная способность | Высокая при параллельных операциях | Ниже, поскольку оборудование занято на одну партию |

| Риск загрязнения | Низкий, печь для спекания остается чистой | Выше, требует энергии на очистку |

| Первоначальные затраты | Ниже, масштабируемые инвестиции | Выше, одна дорогая установка |

Готовы оптимизировать процессы удаления связующего и спекания с помощью индивидуальных решений для печей? В KINTEK мы используем исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, включая муфельные, трубчатые, роторные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD. Наша мощная способность к глубокой настройке гарантирует удовлетворение ваших уникальных экспериментальных требований, повышая эффективность и снижая затраты. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать конкретные потребности вашей лаборатории!

Визуальное руководство

Связанные товары

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

Люди также спрашивают

- Почему кальцинирование необходимо для формирования фазы NaFePO4? Инженерия высокоэффективного железофосфата натрия

- Почему лабораторная высокотемпературная камерная печь необходима для керамических порошков KNN? Освоение твердофазного синтеза

- Каково значение точности контроля температуры в высокотемпературных печах для легированного углеродом диоксида титана?

- Почему для отжига титановых образцов LMD при 800°C используется муфельная печь? Оптимизируйте производительность ваших материалов

- Почему после термического моделирования требуется немедленная закалка водой? Сохранение микроструктуры сплава (CoCrNi)94Al3Ti3