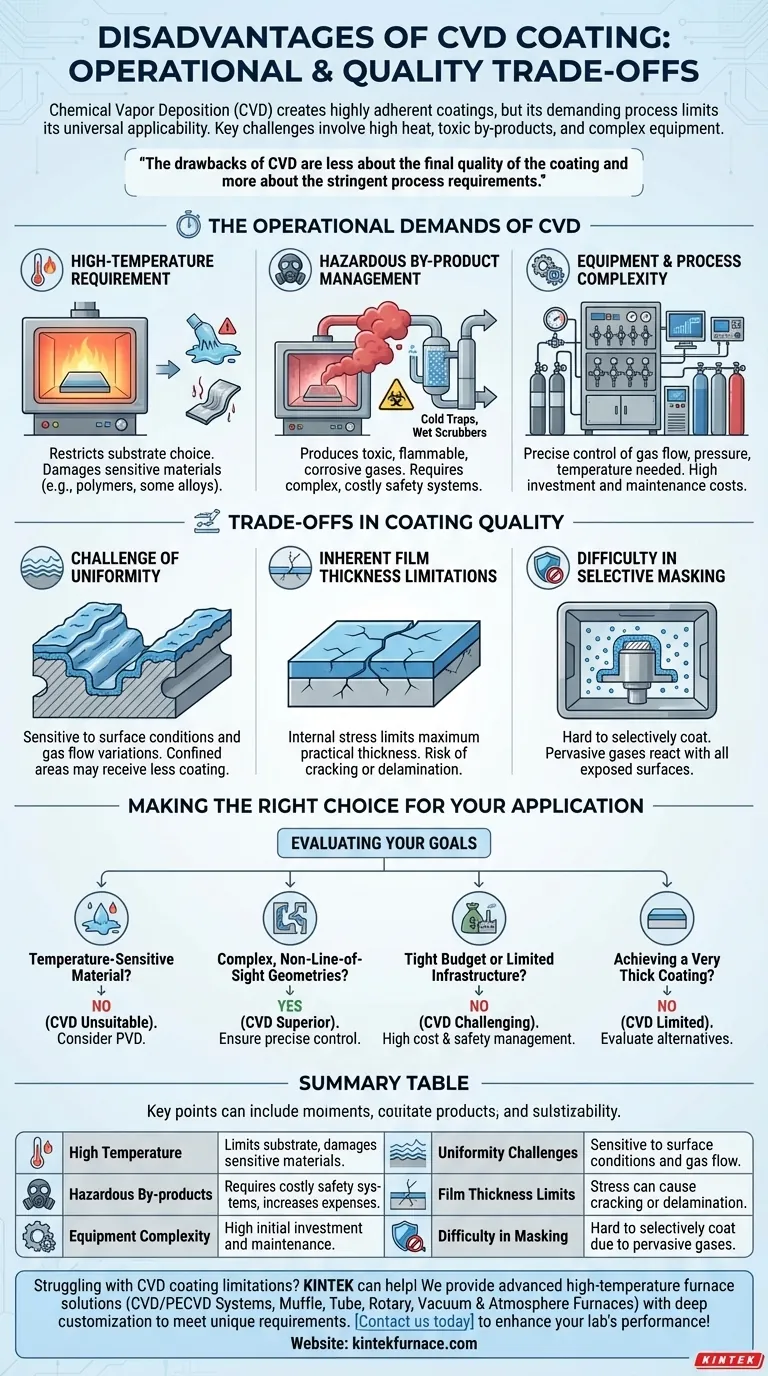

Хотя химическое осаждение из газовой фазы (CVD) известно тем, что позволяет создавать высокоадгезионные и однородные покрытия, оно не является универсальным решением. Его основные недостатки связаны с требовательной природой самого процесса, а именно с его зависимостью от высоких температур, образованием опасных побочных продуктов, а также с присущей ему сложностью и стоимостью необходимого оборудования. Эти факторы могут значительно ограничить его применение для определенных материалов и задач.

Недостатки CVD заключаются не столько в конечном качестве покрытия, сколько в жестких требованиях к процессу. Высокая температура, токсичные побочные продукты и чувствительность к переменным процесса создают значительные ограничения в выборе подложки, безопасности эксплуатации и общей стоимости.

Эксплуатационные требования CVD

Основные проблемы CVD напрямую связаны с химическими реакциями, используемыми для создания покрытия. Понимание этих эксплуатационных требований является ключом к определению, подходит ли этот процесс для вашего проекта.

Требование высокой температуры

Процессы CVD требуют повышенных температур, часто внутри вакуумной камеры, для запуска химической реакции между газами-предшественниками и поверхностью подложки.

Это тепло является основополагающим для процесса, но сразу же ограничивает типы материалов, которые могут быть покрыты. Подложки, чувствительные к высоким температурам, такие как многие полимеры или некоторые металлические сплавы, могут быть повреждены, деформированы или иным образом скомпрометированы.

Управление опасными побочными продуктами

Химические реакции, образующие покрытие, также производят побочные продукты. Эти газы часто являются токсичными, легковоспламеняющимися или коррозионными, представляя значительные риски для безопасности и окружающей среды.

Управление этими побочными продуктами не подлежит обсуждению. Оно требует сложных и дорогостоящих систем, таких как холодные ловушки, мокрые скрубберы или химические ловушки, для нейтрализации потока отходов, что увеличивает как первоначальные инвестиции, так и текущие эксплуатационные расходы.

Сложность оборудования и процесса

Система CVD — это не просто нагревательная камера. Она требует точного контроля над потоком газа-предшественника, давлением и температурой, что делает оборудование по своей сути сложным и дорогим в эксплуатации и обслуживании по сравнению с некоторыми альтернативами, такими как физическое осаждение из газовой фазы (PVD).

Понимание компромиссов в качестве покрытия

Хотя CVD может производить исключительные покрытия, достижение идеальных результатов — это акт балансирования. Процесс чувствителен к нескольким переменным, которые могут влиять на конечный продукт.

Проблема достижения однородности

Ключевое преимущество CVD — это его способность равномерно покрывать сложные, непрямолинейные геометрии. Однако это не происходит автоматически.

Изменения в состоянии поверхности детали, такие как разница между шероховатой и полированной поверхностью, могут влиять на результат. Кроме того, ограниченные области, такие как внутренняя часть узкого отверстия, могут получить меньше покрытия, если поток газа и скорость реакции не оптимизированы идеально.

Ограничения по толщине пленки

Процесс наращивания слоя покрытия создает внутренние напряжения внутри пленки. Это напряжение покрытия ограничивает максимальную толщину, которая может быть практически применена. Попытка создать слишком толстое покрытие может привести к растрескиванию или отслоению.

Трудности выборочного маскирования

Поскольку CVD использует реактивный газ, который заполняет всю камеру, сложно маскировать определенные области компонента, которые вы не хотите покрывать. Всепроникающий характер газа означает, что он будет реагировать с любой открытой поверхностью, достигающей требуемой температуры, что делает выборочное покрытие значительной проблемой.

Правильный выбор для вашего применения

Оценка этих недостатков по сравнению с преимуществами CVD имеет решающее значение для выбора правильной технологии нанесения покрытия. Ваша основная цель определит, являются ли ее недостатки приемлемыми компромиссами.

- Если ваша основная задача — покрытие чувствительного к температуре материала: CVD, вероятно, непригоден из-за высоких температур процесса, и следует рассмотреть процесс с более низкой температурой, например PVD.

- Если ваша основная задача — покрытие сложных, непрямолинейных внутренних геометрий: CVD — превосходный выбор, при условии, что вы можете точно контролировать переменные процесса для обеспечения однородности.

- Если ваша основная задача — управление жестким бюджетом или ограниченной инфраструктурой предприятия: высокие капитальные затраты и необходимость управления опасными отходами делают CVD более сложным и дорогим вариантом.

- Если ваша основная задача — получение очень толстого покрытия: внутреннее напряжение в CVD-пленках может быть ограничивающим фактором, и следует рассмотреть альтернативные методы осаждения.

Понимая эти фундаментальные ограничения, вы можете точно определить, соответствуют ли мощные возможности CVD конкретным ограничениям вашего проекта.

Сводная таблица:

| Недостаток | Ключевое влияние |

|---|---|

| Высокая температура | Ограничивает выбор подложки, может повредить чувствительные материалы |

| Опасные побочные продукты | Требует дорогостоящих систем безопасности, увеличивает эксплуатационные расходы |

| Сложность оборудования | Высокие первоначальные инвестиции и затраты на обслуживание |

| Проблемы с однородностью | Чувствителен к условиям поверхности и изменениям потока газа |

| Ограничения толщины пленки | Напряжение покрытия может вызвать растрескивание или отслоение |

| Трудности маскирования | Сложно выборочно покрывать определенные области из-за всепроникающих газов |

Испытываете трудности с ограничениями CVD-покрытия? KINTEK может помочь! Используя выдающиеся исследования и разработки, а также собственное производство, мы предлагаем передовые высокотемпературные печи, такие как системы CVD/PECVD, муфельные, трубчатые, ротационные, вакуумные и атмосферные печи. Наша сильная способность к глубокой индивидуализации гарантирует, что мы точно удовлетворим ваши уникальные экспериментальные требования, преодолевая проблемы с помощью индивидуальных, эффективных установок. Свяжитесь с нами сегодня, чтобы повысить производительность вашей лаборатории и достичь превосходных результатов!

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Каков принцип работы трубчатой печи CVD? Добейтесь точного осаждения тонких пленок для вашей лаборатории

- Каких температурных диапазонов может достигать трубчатая печь для ХОВ (CVD) с различными материалами трубок? Раскройте потенциал высокотемпературной точности для вашей лаборатории

- Что делает трубчатую печь CVD незаменимой для материаловедения и нанотехнологий? Откройте для себя точность синтеза материалов

- Какие отрасли и области исследований выигрывают от использования систем спекания в трубчатых печах ХОН для 2D-материалов? Откройте для себя инновации технологий следующего поколения

- Где обычно используются трубчатые печи CVD? Важны для высокотехнологичных материалов и электроники