Флэш-спекание коренным образом меняет производство керамики KNN, заменяя длительное термическое выдерживание мгновенным электрическим событием. Используя синергию постоянного электрического поля и теплового поля, эта система сокращает время спекания с нескольких часов до нескольких секунд.

Ключевой вывод Решающим преимуществом флэш-спекания для керамики KNN является его способность достигать высокой плотности за секунды, эффективно "замораживая" структуру материала. Это предотвращает улетучивание щелочных металлов и укрупнение зерен, присущие традиционным методам медленного нагрева, обеспечивая превосходные пьезоэлектрические свойства.

Механизм быстрой металлизации

Синергия теплового и электрического полей

Традиционное спекание полагается исключительно на тепловую энергию, проводящуюся изнутри наружу. Флэш-спекание вводит постоянное электрическое поле наряду с тепловым полем.

Эта комбинация вызывает быстрое уплотнение. Электрическое поле действует непосредственно на материал, ускоряя механизмы массопереноса далеко за пределы того, что может обеспечить только тепловая энергия.

От часов до секунд

Самым непосредственным техническим преимуществом является резкое сокращение времени обработки.

В то время как обычные печи требуют часов для разогрева, выдержки и охлаждения, флэш-спекание завершает фазу уплотнения всего за несколько секунд. Это представляет собой огромное сокращение энергопотребления и фундаментальное изменение производительности производства.

Решение проблемы летучести KNN

Подавление улетучивания щелочных металлов

Керамика ниобата калия-натрия (KNN) сталкивается со специфической химической проблемой: летучие щелочные металлы (калий и натрий) имеют тенденцию испаряться при длительном воздействии высоких температур.

Традиционное спекание с длительным временем выдержки часто приводит к изменениям состава, которые ухудшают характеристики материала. Флэш-спекание происходит так быстро, что улетучивание щелочных металлов эффективно подавляется, сохраняя стехиометрию керамики.

Достижение теоретической плотности

Несмотря на невероятно короткий промежуток времени, процесс достигает высокой плотности.

Электрическое поле способствует быстрой перегруппировке частиц и усадке. Это позволяет материалу приблизиться к своей теоретической плотности без длительных периодов "выдержки", которые обычно угрожают химической стабильности KNN.

Оптимизация микроструктуры

Предотвращение укрупнения зерен

В традиционной обработке керамики высокие температуры и длительное время неизбежно приводят к росту зерен (укрупнению). Крупные зерна могут снизить механическую прочность и изменить электрические свойства.

Скорость флэш-спекания останавливает этот рост. Она фиксирует мелкозернистую структуру, поскольку зернам просто не хватает времени для слияния и роста.

Улучшение пьезоэлектрических характеристик

Сочетание высокой плотности, правильного химического состава (благодаря низкому улетучиванию) и мелкого размера зерна напрямую транслируется в характеристики.

Флэш-спекание приводит к получению керамики KNN с превосходными пьезоэлектрическими свойствами. Метод оптимизирует микроструктуру специально для функционального выхода, требуемого от этих материалов.

Понимание сдвига процесса

Переход от равновесия к кинетике

Важно понимать, что флэш-спекание выводит производственный процесс из состояния теплового равновесия.

Традиционные печи полагаются на медленный, стабильный нагрев для обеспечения однородности. Флэш-спекание полагается на быструю кинетическую реакцию на электрическое поле.

Точность эксплуатации

Поскольку событие спекания происходит за секунды, технологическое окно гораздо уже, чем в традиционных методах.

Успех зависит от точной синхронизации применения постоянного поля с температурой печи. В отличие от печи, которую можно регулировать в течение минут, флэш-спекание требует мгновенного контроля для управления быстрым выделением энергии.

Сделайте правильный выбор для вашей цели

Эта технология — не просто скорость; она решает конкретные ограничения материалов, связанные с KNN.

- Если ваш основной фокус — чистота состава: Флэш-спекание является лучшим выбором для предотвращения потери летучих элементов (калий/натрий), критически важных для химии KNN.

- Если ваш основной фокус — контроль микроструктуры: Выберите этот метод для поддержания ультрамелких размеров зерен, которые невозможно достичь при длительном термическом выдерживании.

- Если ваш основной фокус — энергоэффективность: Флэш-спекание предлагает наибольший потенциал для снижения эксплуатационных расходов за счет сокращения времени цикла с часов до секунд.

Резюме: Для керамики KNN флэш-спекание — это не просто более быстрая альтернатива; это техническая необходимость для достижения максимальной пьезоэлектрической производительности путем предотвращения химической летучести и деградации микроструктуры.

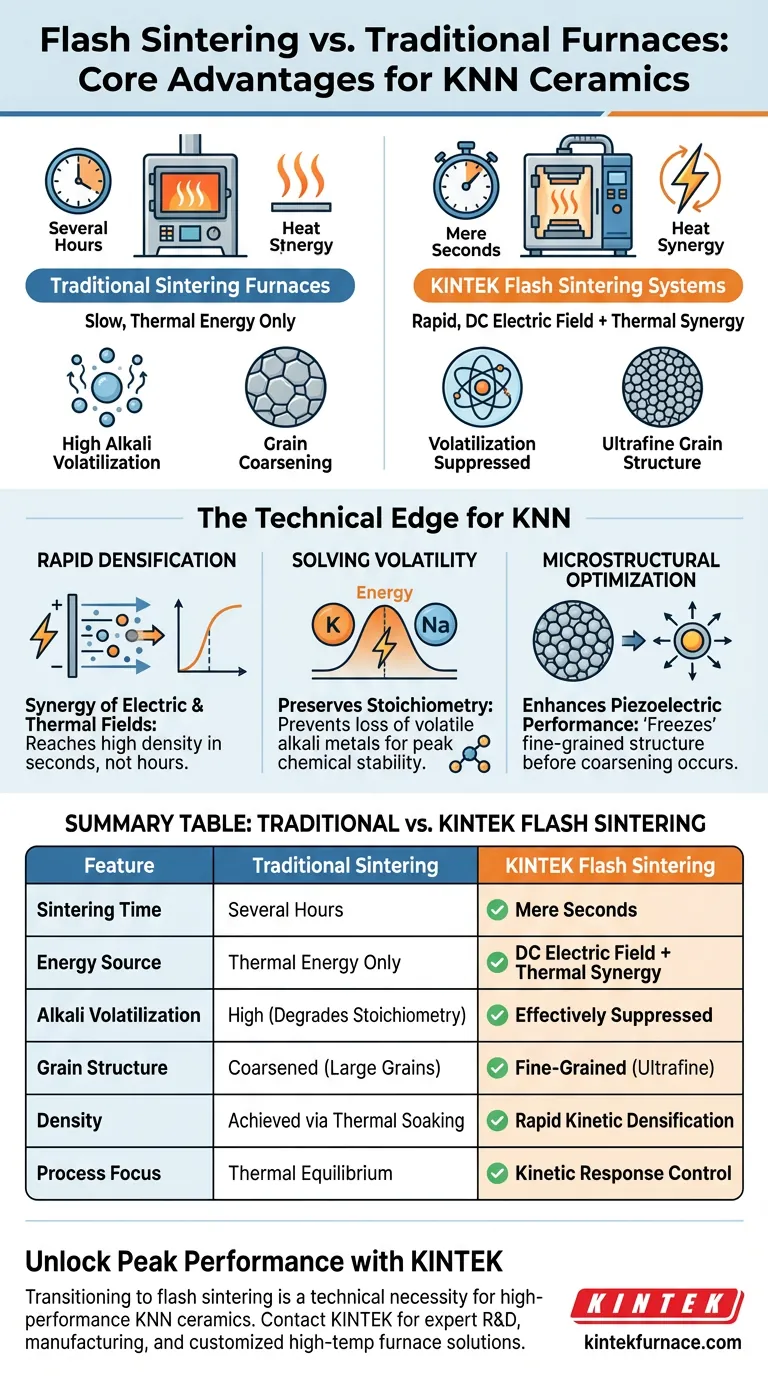

Сводная таблица:

| Характеристика | Традиционные печи для спекания | Системы флэш-спекания KINTEK |

|---|---|---|

| Время спекания | Несколько часов | Всего несколько секунд |

| Источник энергии | Только тепловая энергия | Постоянное электрическое поле + тепловая синергия |

| Улетучивание щелочных металлов | Высокое (ухудшает стехиометрию) | Эффективно подавляется |

| Структура зерен | Укрупненная (крупные зерна) | Мелкозернистая (ультрамелкая) |

| Плотность | Достигается путем термического выдерживания | Быстрая кинетическая металлизация |

| Фокус процесса | Тепловое равновесие | Контроль кинетической реакции |

Раскройте максимальные пьезоэлектрические характеристики с KINTEK

Переход на флэш-спекание — это техническая необходимость для высокопроизводительной керамики KNN. В KINTEK мы устраняем разрыв между материаловедением и эффективностью производства. Опираясь на экспертные исследования и разработки, а также на производство, мы предлагаем высокоточные муфельные, трубчатые, роторные, вакуумные и CVD-системы, а также специализированные высокотемпературные печи, полностью настраиваемые для ваших уникальных исследовательских и производственных нужд.

Независимо от того, стремитесь ли вы подавить улетучивание щелочных металлов или достичь превосходного контроля зерен, наша команда готова разработать ваше решение. Свяжитесь с нами сегодня, чтобы оптимизировать ваш процесс спекания!

Визуальное руководство

Ссылки

- Mingxiang Zhang, Fei Wang. Indium Doped Gan Porous Micro‐Rods Enhanced CO<sub>2</sub> Reduction Driving By Solar Light. DOI: 10.1002/admi.202301035

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная печь для спекания молибденовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Почему сравниваются различные методы охлаждения для оценки эксплуатационных характеристик стеклопластика после пожара? Оценка термического удара и рисков безопасности

- Каково назначение высокотемпературной печи для кальцинирования в золь-гель процессе? Достижение высокой чистоты и кристалличности

- Какова роль промышленной печи на этапе сушки биоугля из Rosa roxburghii? Обеспечение структурной целостности

- Какую функцию выполняет электрическая конвективная сушильная печь при активации флюоритовых хвостов? Обеспечение точности процесса

- Какую роль играет фосфорная кислота (H3PO4) на этапе химической активации древесных опилок? Повышение пористости и эффективности

- Каковы типичные функции лабораторных печей? Разблокируйте точную термическую обработку ваших материалов

- Как сушильный шкаф с постоянной температурой способствует удалению растворителя? Оптимизация синтеза перовскитных нанокристаллов

- Почему для предварительной обработки хромитовых гранул требуется конвекционная сушилка? Предотвращение разрушения структуры и паровых трещин