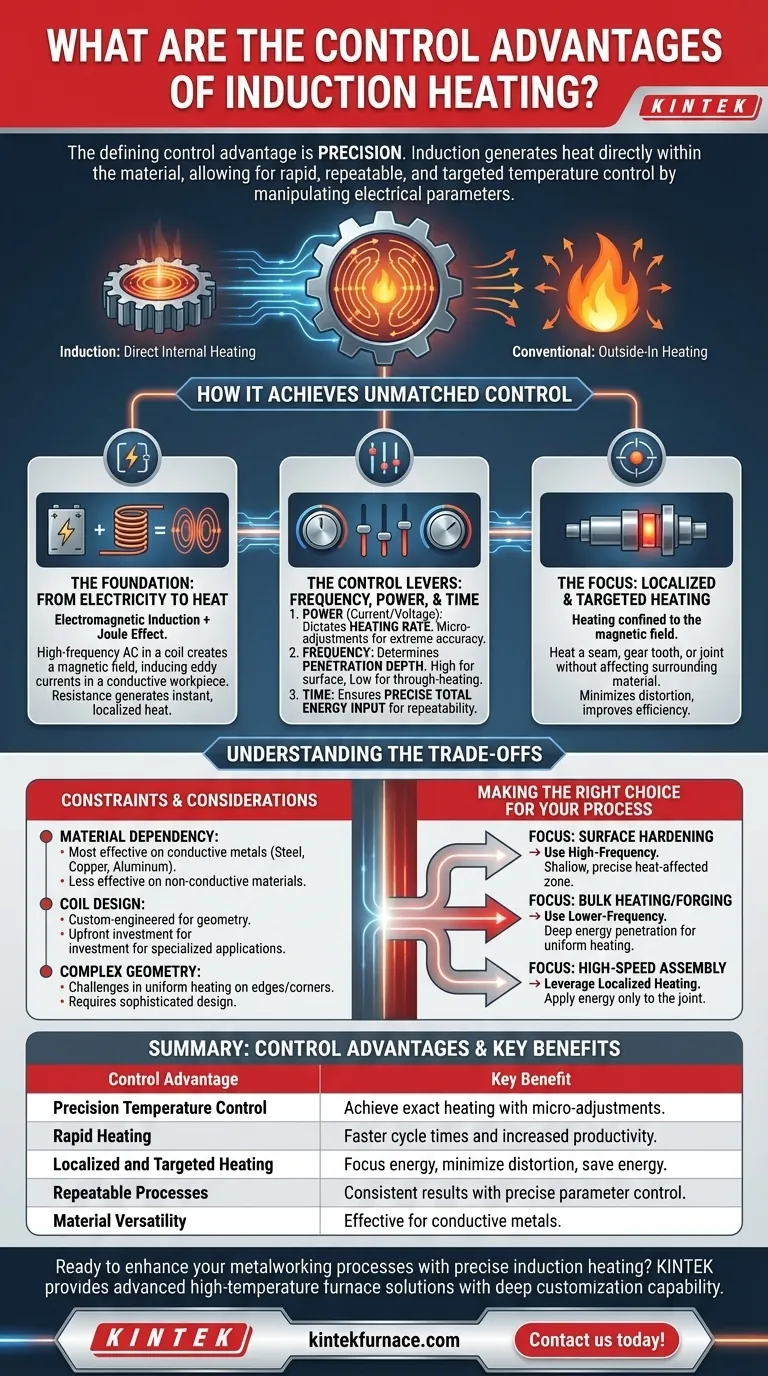

Определяющим преимуществом индукционного нагрева в плане контроля является его точность. В отличие от обычных методов, которые нагревают компонент снаружи внутрь с использованием конвекции или излучения, индукция генерирует тепло непосредственно внутри самого материала. Это позволяет исключительно быстро, повторяемо и целенаправленно контролировать температуру путем точного манипулирования электрическими параметрами, такими как частота, напряжение и ток.

Основной принцип, который следует понять, заключается в том, что индукционный нагрев рассматривает тепловую энергию как прямой результат электротехники. Это превращает нагрев из грубого, окружающего процесса в контролируемое, целенаправленное применение энергии, давая вам контроль не только над тем, насколько горячим что-то становится, но и где и как быстро.

Как индукция достигает непревзойденного контроля

Преимущества индукции в плане контроля — это не одна функция, а результат совместной работы ее фундаментальной физики и современной силовой электроники.

Основа: от электричества к теплу

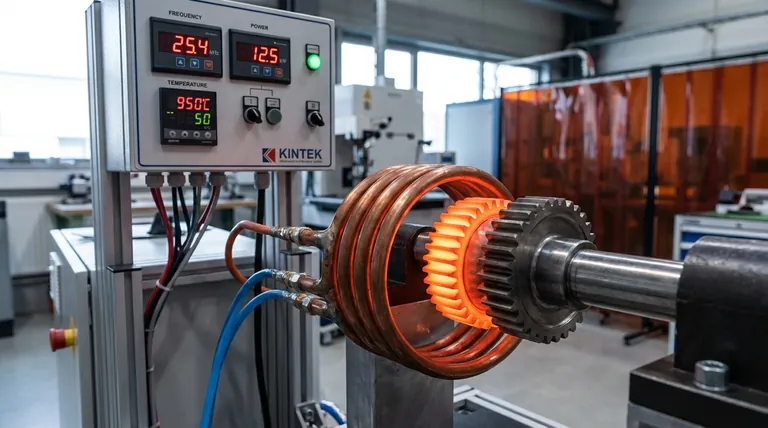

Процесс основан на двух физических принципах: электромагнитной индукции и эффекте Джоуля. Высокочастотный переменный ток в медной катушке создает мощное, осциллирующее магнитное поле. Когда проводящая заготовка помещается в это поле, оно индуцирует небольшие циркулирующие электрические токи внутри материала, известные как вихревые токи.

Естественное электрическое сопротивление материала затем препятствует прохождению этих вихревых токов, что мгновенно генерирует сильно локализованное тепло. Это прямое преобразование электрической энергии в тепловую энергию является мгновенным и бесконтактным.

Рычаги управления: мощность, частота и время

Поскольку тепло является прямым продуктом электрических токов, мы можем контролировать его, используя три основных электрических рычага:

- Мощность (ток/напряжение): Регулировка мощности, подаваемой на катушку, напрямую определяет скорость нагрева. Современные системы, использующие технологию IGBT, могут включать и выключать питание тысячи раз в секунду, что позволяет выполнять микрорегулировки, поддерживающие заданную температуру с чрезвычайной точностью.

- Частота: Частота переменного тока определяет глубину проникновения тепла. Более высокие частоты удерживают вихревые токи сконцентрированными у поверхности, что идеально подходит для поверхностной закалки. Более низкие частоты проникают глубже, что лучше для сквозного нагрева или плавления более толстых материалов.

- Время: Продолжительность подачи питания обеспечивает самый базовый уровень контроля, гарантируя точный и повторяемый общий ввод энергии для каждого цикла.

Фокус: локализованный и целенаправленный нагрев

Возможно, самым значительным преимуществом контроля является его пространственная точность. Эффект нагрева почти полностью ограничен той частью материала, которая находится в магнитном поле, генерируемом индукционной катушкой.

Это означает, что вы можете нагревать определенный шов для сварки, один зуб шестерни для закалки или соединение для пайки без воздействия на окружающий материал. Это минимизирует термические деформации, сохраняет свойства материала более крупного компонента и значительно повышает энергоэффективность.

Понимание компромиссов

Несмотря на свою мощность, контроль индукционного нагрева имеет определенные ограничения и особенности.

Зависимость от материала

Процесс наиболее эффективен для электропроводящих материалов. Металлы, такие как сталь, медь и алюминий, нагреваются исключительно хорошо.

Однако индукция гораздо менее эффективна для непроводящих материалов, таких как керамика или пластмассы, в которых не образуются вихревые токи. Хотя магнитные материалы получают повышение эффективности за счет потерь на гистерезис, немагнитные металлы все еще могут эффективно нагреваться.

Цена точности: конструкция катушки

Индукционная катушка — это не универсальная деталь; это специально разработанный инструмент. Ее форма и размер должны быть тщательно спроектированы в соответствии с геометрией заготовки и для получения желаемого режима нагрева.

Это означает, что специализированные приложения часто требуют значительных первоначальных инвестиций в проектирование, разработку и производство индивидуальных катушек. Точность системы достигается за счет гибкости "один размер подходит всем".

Проблема сложной геометрии

Хотя нагрев очень локализован, достижение идеально равномерного распределения тепла на детали со сложной геометрией может быть сложной задачей. Края и углы могут нагреваться быстрее, чем плоские поверхности.

Преодоление этого требует сложной конструкции катушки и, возможно, многозонного управления мощностью для обеспечения равномерного достижения желаемой температуры всей целевой области.

Правильный выбор для вашего процесса

Решение об использовании индукционного нагрева должно основываться на четком понимании вашей основной технической цели.

- Если ваша основная цель — поверхностная закалка: Используйте высокочастотную индукцию для создания неглубокой, точной зоны термического воздействия, которая закаляет поверхность, не изменяя пластичное ядро компонента.

- Если ваша основная цель — объемный нагрев или ковка: Используйте низкочастотную индукцию для обеспечения глубокого проникновения энергии, что позволяет равномерно нагревать толстые поперечные сечения материала.

- Если ваша основная цель — высокоскоростная, повторяемая сборка (например, пайка твердым или мягким припоем): Используйте локализованный нагрев и быстрое управление мощностью для подачи энергии только в соединение, минимизируя термическое напряжение на остальной части сборки.

В конечном итоге, освоение индукционного нагрева означает рассмотрение тепловой энергии не как грубого инструмента, а как точно контролируемого электрического параметра.

Сводная таблица:

| Преимущество контроля | Ключевое преимущество |

|---|---|

| Точный контроль температуры | Достижение точного нагрева с микрорегулировками с помощью силовой электроники |

| Быстрый нагрев | Мгновенная генерация тепла для сокращения времени цикла и повышения производительности |

| Локализованный и целенаправленный нагрев | Сосредоточение энергии на определенных участках для минимизации деформаций и экономии энергии |

| Повторяемые процессы | Обеспечение стабильных результатов с точным контролем мощности, частоты и времени |

| Универсальность материалов | Эффективен для проводящих металлов, таких как сталь, медь и алюминий |

Готовы улучшить свои процессы металлообработки с помощью точного индукционного нагрева? Используя исключительные исследования и разработки, а также собственное производство, KINTEK предоставляет различным лабораториям передовые решения для высокотемпературных печей. Наша линейка продуктов, включающая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашей сильной возможностью глубокой настройки для точного удовлетворения уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут повысить вашу эффективность и контроль!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Дисилицид молибдена MoSi2 термические нагревательные элементы для электрической печи

- Печь с контролируемой инертной азотной атмосферой 1400℃

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

Люди также спрашивают

- Почему нагревательные элементы из SiC устойчивы к химической коррозии? Откройте для себя механизм самозащиты

- Что делает нагревательные элементы из карбида кремния устойчивыми к химической коррозии? Откройте для себя защитный оксидный слой

- Чем нагревательные элементы из карбида кремния (SiC) превосходят другие для высокотемпературных применений? Раскройте эффективность и долговечность

- Почему карбид кремния устойчив к химическим реакциям в промышленных печах? Откройте для себя долговечные высокотемпературные решения

- Почему карбидокремниевые нагревательные элементы незаменимы в высокотемпературных отраслях? Откройте для себя надежные решения для экстремального нагрева