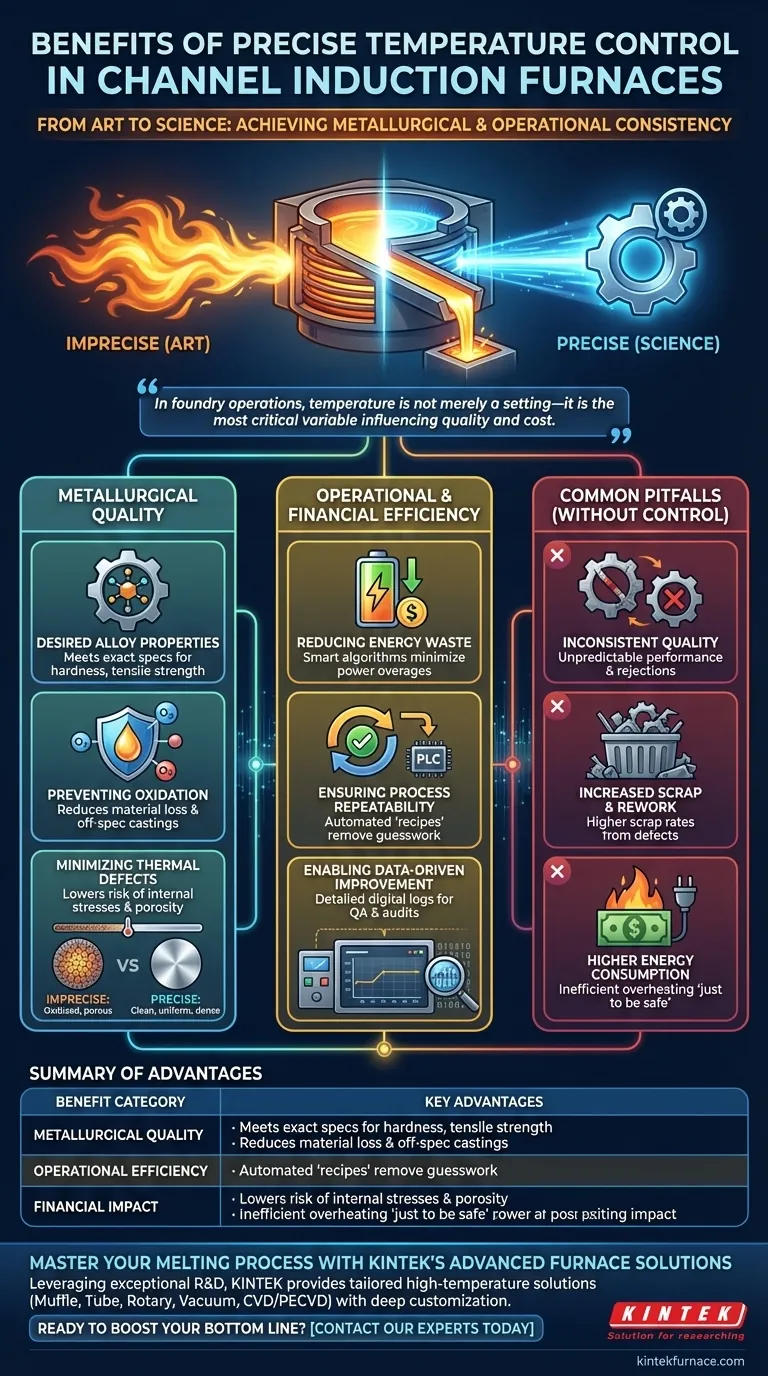

В конечном итоге, главное преимущество точного контроля температуры в канальной индукционной печи – это металлургическая и эксплуатационная стабильность. Он позволяет надежно достигать желаемых свойств металла, минимизировать потери материала и энергии, а также значительно улучшать качество и повторяемость конечного продукта. Это превращает процесс плавки из искусства, основанного на опыте оператора, в науку, основанную на точных параметрах.

В литейном производстве температура – это не просто настройка, это самая критическая переменная, влияющая на качество и стоимость. Точный контроль превращает печь из простого плавильного устройства в инженерный инструмент, который напрямую сокращает количество дефектов, снижает потребление энергии и гарантирует повторяемые результаты.

Влияние на металлургическое качество

Наиболее значительные преимущества точного контроля температуры проявляются в самом металле. Конечные характеристики отлитой детали определяются ее термической историей, которая начинается в печи.

Достижение желаемых свойств сплава

Каждый сплав имеет идеальное температурное окно для литья. Даже незначительные отклонения могут изменить конечную микроструктуру, влияя на механические свойства, такие как твердость, прочность на растяжение и пластичность. Точный контроль гарантирует, что металл разливается при точно той температуре, которая необходима для соответствия инженерным спецификациям.

Предотвращение окисления и обезуглероживания

Перегрев расплавленной ванны — распространенная и дорогостоящая ошибка. Он ускоряет скорость окисления, выжигая ценные и дорогие легирующие элементы. Это не только приводит к потере материала, но и изменяет химический состав конечного продукта, что приводит к получению некондиционных отливок.

Минимизация термических дефектов

Системы точного контроля поддерживают очень малую разницу температур между ядром расплавленного металла и его поверхностью. Такая термическая однородность снижает риск внутренних напряжений, газовой пористости и других дефектов, которые могут образовываться во время затвердевания.

Повышение операционной и финансовой эффективности

Помимо качества, точный контроль является мощным рычагом для улучшения вашей прибыли. Он нацелен на два крупнейших центра затрат в литейном производстве: энергию и брак.

Сокращение потерь энергии

Индукционная печь, которая постоянно превышает заданную температуру, тратит значительное количество электроэнергии. Современные системы управления используют сложные алгоритмы для интеллектуального применения мощности, быстрого достижения заданного значения и его поддержания с минимальными затратами энергии, предотвращая дорогостоящие перерасходы.

Обеспечение повторяемости процесса

Системы, интегрированные с ПЛК (программируемым логическим контроллером), позволяют автоматизировать весь процесс нагрева. Вы можете программировать и сохранять конкретные «рецепты» для различных сплавов, исключая догадки оператора и гарантируя, что каждая партия производится в идентичных условиях.

Обеспечение улучшений на основе данных

Автоматизированные системы управления создают подробную цифровую запись каждого цикла плавки. Эти данные бесценны для обеспечения качества, анализа процессов и устранения неполадок. Они предоставляют четкий, объективный журнал для внутренних аудитов или для демонстрации соответствия требованиям заказчика.

Распространенные ошибки без точного контроля

Работа без точного, автоматизированного контроля температуры подвергает предприятие значительным и ненужным рискам. Эти проблемы часто усугубляются, подрывая прибыльность и репутацию.

Нестабильное качество продукции

Полагаться на ручное управление или устаревшие системы неизбежно приводит к вариациям от партии к партии. Эта нестабильность приводит к непредсказуемой производительности продукта и более высокой вероятности отказа со стороны клиента.

Увеличение брака и доработки

Заливка металла, который слишком горячий или слишком холодный, является основной причиной дефектов литья. Это напрямую приводит к увеличению процента брака, что вызывает дорогостоящие повторные плавки или трудоемкие доработки.

Повышенное энергопотребление

Без системы, которая предотвращает это, операторы часто по умолчанию перегревают металл «на всякий случай». Эта практика служит дорогим и неэффективным буфером, что приводит к постоянно более высоким счетам за электроэнергию.

Как применить это в вашей работе

При оценке технологии печей или модернизации процессов ваше решение должно основываться на ваших конкретных операционных целях.

- Если ваша основная цель — производство высококачественных сплавов: Отдайте приоритет системе управления, которая гарантирует минимальные колебания температуры, чтобы вы постоянно достигали точных металлургических целей.

- Если ваша основная цель — снижение эксплуатационных расходов: Ищите системы, которые сочетают точный контроль с расширенным управлением питанием для минимизации потребления энергии и процента брака.

- Если ваша основная цель — стабильность процесса и отслеживаемость: Инвестируйте в системы управления на базе ПЛК, которые предлагают надежное управление рецептами и подробное ведение журнала данных для беспрецедентного обеспечения качества.

Овладев контролем температуры, вы получаете контроль над качеством, эффективностью и прибыльностью всего процесса литья.

Сводная таблица:

| Категория преимуществ | Ключевые преимущества |

|---|---|

| Металлургическое качество | Достигает желаемых свойств сплава, предотвращает окисление, минимизирует термические дефекты |

| Операционная эффективность | Снижает потери энергии, обеспечивает повторяемость процесса, позволяет улучшать на основе данных |

| Финансовое влияние | Снижает затраты на брак и доработку, уменьшает потребление энергии, повышает прибыльность |

Управляйте процессом плавки с помощью передовых печных решений KINTEK

Используя исключительные научно-исследовательские разработки и собственное производство, KINTEK предоставляет литейным и металлургическим предприятиям передовые высокотемпературные печные решения, разработанные для точного термического контроля. Наша линейка продуктов, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашими широкими возможностями глубокой настройки для точного удовлетворения ваших уникальных эксплуатационных требований.

Готовы достичь металлургической стабильности, сократить отходы и увеличить прибыль? Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши индивидуальные печные решения могут превратить ваш процесс литья из искусства в науку.

Визуальное руководство

Связанные товары

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Как вакуумная плавка повлияла на разработку суперсплавов? Откройте для себя более высокую прочность и чистоту

- Какую роль играет печь вакуумного индукционного плавления в сплавах Fe-5%Mn-C? Обеспечение химической целостности и высокой чистоты

- Что такое технология вакуумно-дугового переплава и почему она важна? Достижение высокочистых металлов для критически важных применений

- Как технология вакуумной плавки способствует устойчивому развитию? Повышение долговечности и эффективности переработки

- Каковы основные области применения вакуумно-индукционной плавки? Важно для высокоэффективных металлов и сплавов