В 3D-печати печи для спекания являются незаменимыми инструментами для пост-обработки, используемыми для превращения хрупких деталей на основе порошка в плотные, высокопрочные конечные компоненты. Их основные области применения — спекание металлических деталей для таких отраслей, как аэрокосмическая и автомобильная промышленность, а также спекание технической керамики для высокотемпературных и износостойких применений.

3D-принтер в порошковом процессе создает форму детали, но печь для спекания придает ей окончательную прочность и плотность. Она завершает производственный процесс путем термического сплавления частиц порошка в твердый, функциональный объект в строго контролируемых условиях.

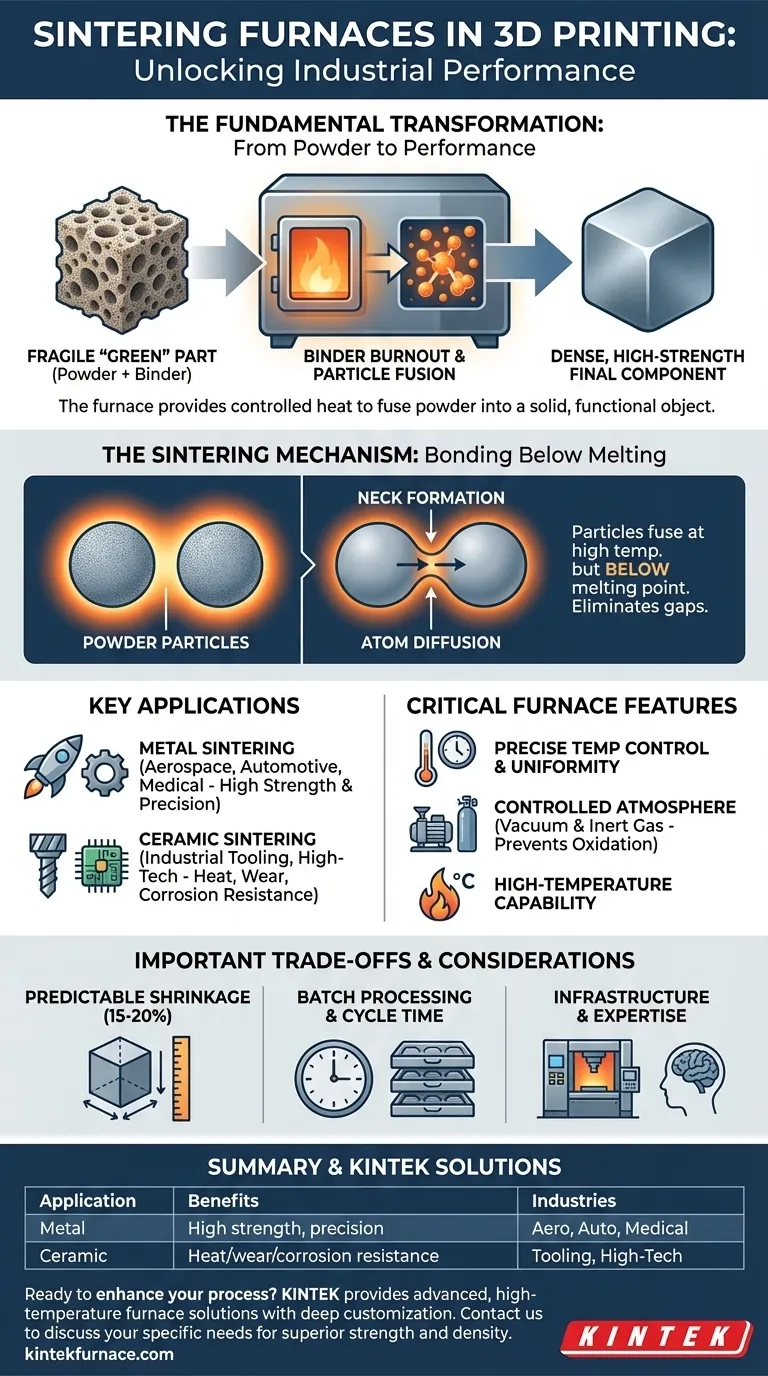

Фундаментальная роль: от порошка к производительности

Спекание — это процесс термической обработки, который является критически важным и часто неправильно понимаемым этапом в определенных рабочих процессах аддитивного производства, особенно при струйной металлической печати (metal binder jetting).

От "сырой" детали к готовому компоненту

После печати детали с использованием такой технологии, как струйная печать связующим (binder jetting), она находится в хрупком "сыром" состоянии. Она состоит из металлического или керамического порошка, скрепленного полимерным связующим веществом.

Деталь имеет свою окончательную форму, но обладает очень низкой механической прочностью. Печь для спекания отвечает за выжигание этого связующего, а затем за нагрев оставшегося порошка для его спекания в полностью плотную, твердую деталь.

Механизм спекания: склеивание ниже температуры плавления

Спекание нагревает компонент до высокой температуры, но, что важно, ниже температуры плавления материала.

При этой повышенной температуре атомы в частицах порошка диффундируют через границы соседних частиц, заставляя их сливаться. Этот процесс устраняет зазоры между частицами, в результате чего получается плотный, твердый компонент со свойствами, аналогичными тем, что получены традиционным производством.

Ключевые области применения в аддитивном производстве

Печи для спекания позволяют использовать 3D-печать для требовательных промышленных применений, где производительность материала не подлежит обсуждению.

Спекание металлов для промышленного производства

Это наиболее распространенное применение. Печи используются для создания плотных металлических деталей из таких материалов, как нержавеющая сталь, инструментальная сталь и суперсплавы. Эти компоненты используются в аэрокосмической, автомобильной и медицинской промышленности для сложных геометрий, требующих высокой прочности и точности.

Спекание керамики для экстремальных условий

3D-печать также позволяет создавать сложные керамические детали. Печь для спекания обеспечивает чрезвычайно высокие температуры, необходимые для спекания керамических порошков в готовую деталь, которая очень устойчива к высоким температурам, износу и коррозии, что делает их идеальными для специализированного промышленного инструмента и компонентов.

Критические особенности печей для 3D-печати

Не всякая печь подойдет. Печи, разработанные для пост-обработки 3D-печати, имеют специфические особенности, необходимые для производства высококачественных деталей.

Точный контроль температуры и равномерность

Печь должна поддерживать очень равномерную температуру по всей камере. Любые значительные отклонения могут вызвать неравномерную усадку или деформацию, что приведет к браку детали. Точный контроль скорости нагрева и охлаждения также критически важен для управления внутренними напряжениями.

Контролируемая атмосфера (вакуум и инертный газ)

Нагревание металлического порошка в присутствии кислорода вызывает окисление, которое загрязняет материал и сильно ухудшает его механические свойства. Печи для спекания используют вакуум или атмосферу инертного газа (например, аргона) для удаления кислорода и обеспечения чистой, прочной конечной детали.

Высокотемпературная способность

Передовые инженерные материалы требуют очень высоких температур для правильного спекания. Печь должна быть способна безопасно и стабильно достигать требуемой температуры для конкретного обрабатываемого металлического или керамического сплава.

Понимание компромиссов

Хотя рабочий процесс на основе спекания является мощным, он включает важные соображения, которые необходимо учитывать при проектировании и производстве.

Предсказуемая усадка деталей

По мере устранения пустот между частицами порошка во время спекания деталь будет сжиматься. Эта усадка значительна (часто 15-20%), но также очень предсказуема. Проекты должны быть соответственно масштабированы на начальном этапе CAD для компенсации этого эффекта и достижения правильных конечных размеров.

Пакетная обработка и время цикла

Спекание — это пакетный процесс, а не непрерывный. Полный цикл печи, включая нагрев, выдержку при температуре и охлаждение, может занять много часов или даже дней. Это время необходимо учитывать в общем времени производства компонента.

Инфраструктура и экспертиза

Высокотемпературные вакуумные печи являются значительными элементами промышленного оборудования. Они представляют собой крупные капиталовложения и требуют специализированных знаний для безопасной и эффективной эксплуатации и обслуживания.

Правильный выбор для вашей цели

Интеграция печи для спекания — это стратегическое решение, которое полностью зависит от вашей производственной цели.

- Если ваша основная задача — производство сложных металлических деталей в масштабе: Рабочий процесс струйной печати связующим и спекания является ведущим решением для достижения высокой пропускной способности.

- Если ваша основная задача — создание деталей для высокотемпературных или экстремальных условий износа: Процесс 3D-печати керамики с последующим спеканием в печи часто является единственным жизнеспособным методом производства.

- Если ваша основная задача — быстрое прототипирование единичных металлических деталей: Процессы прямого плавления, такие как DMLS или SLM, которые объединяют печать и плавление в один шаг, могут быть более прямым путем.

В конечном итоге, печь для спекания является ключом, который раскрывает весь промышленный потенциал порошковых аддитивных технологий производства.

Сводная таблица:

| Применение | Ключевые преимущества | Отрасли применения |

|---|---|---|

| Спекание металлов | Высокая прочность, точность, плотные детали | Аэрокосмическая, автомобильная, медицинская |

| Спекание керамики | Устойчивость к нагреву/износу/коррозии, сложные формы | Промышленный инструмент, высокотехнологичные компоненты |

Готовы улучшить процесс 3D-печати с помощью надежных решений для спекания? Используя исключительные научно-исследовательские разработки и собственное производство, KINTEK предоставляет различные лаборатории передовые высокотемпературные печи. Наша продуктовая линейка, включающая муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашей мощной возможностью глубокой настройки для точного удовлетворения уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы обсудить, как наши печи для спекания могут обеспечить превосходную прочность и плотность для ваших металлических или керамических деталей!

Визуальное руководство

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Какие меры безопасности необходимы при эксплуатации лабораторной трубчатой печи? Руководство по предотвращению несчастных случаев

- Какую роль выполняет лабораторная трубчатая печь при карбонизации LCNS? Достижение 83,8% эффективности

- Почему трубчатая печь используется для термообработки композитных катодных материалов S/C? Оптимизация стабильности аккумулятора

- Каковы ключевые эксплуатационные соображения при использовании лабораторной трубчатой печи? Освоение температуры, атмосферы и безопасности

- Как вертикальная трубчатая печь используется для изучения воспламенения топливной пыли? Моделирование промышленного сгорания с высокой точностью